Ako správne naštartovať digitálnu transformáciu podniku

10.12.2020

Digitálna transformácia každého podniku je unikátna. Existujú však spoločné postupy, ktorými je možné efektívne, rýchlo a finančne nenáročne naštartovať digitalizáciu prevádzky, zvýšiť produktivitu podniku a urýchliť nábeh inteligentnej automatizácie.

Pandémia ochorenia COVID-19 poukázala na to, aké úskalia so sebou prináša podnikanie v globálnej a nestálej ekonomike. Koronakríza a jej následky zdôraznili nevyhnutnosť prechodu výrobných podnikov a logistiky na flexibilné a digitálne prevádzkové a obchodné modely.

Núdzový stav si vyžadoval prispôsobiť bežné prevádzkové postupy novej situácii vo vnútri podniku (potreba dodržiavania sociálnych odstupov) a mimo neho (prerušenia odberateľsko-dodávateľských reťazcov). Pod vplyvom mimoriadnych okolností sa výrazne zmenilo aj spotrebiteľské správanie takmer zo dňa na deň.

Núdzový stav si vyžadoval prispôsobiť bežné prevádzkové postupy novej situácii vo vnútri podniku (potreba dodržiavania sociálnych odstupov) a mimo neho (prerušenia odberateľsko-dodávateľských reťazcov). Pod vplyvom mimoriadnych okolností sa výrazne zmenilo aj spotrebiteľské správanie takmer zo dňa na deň.

Mnohé podniky nedokázali včas zareagovať na nariadené protiepidemiologické opatrenia. Následkom nedostatočnej flexibilnosti prevádzkových modelov museli zavrieť svoje brány, čo výrobnú prevádzku uviedlo do stavu neželanej hibernácie.

V opačnej situácii sa ocitli spoločnosti, ktoré dokázali adaptovať kľúčové biznisové a prevádzkové procesy na novú situáciu. Týka sa to predovšetkým obchodných spoločností, ktoré vďaka nasadeniu zákazníckych portálov alebo zmenou pôvodného distribučného modelu – z B2B na dodávky „priamo k zákazníkom“ („direct-to-consumer“) – čelili náporu objednávok.

Celosvetová pandémia sa zaraďuje medzi mnohé faktory súčasného globalizovaného sveta, ktoré môžu výrazne zasiahnuť do bežného chodu ktoréhokoľvek podniku. Okrem prípadov ohrozenia zdravia verejnosti musia podniky pripraviť a prispôsobiť podnikové procesy na efektívne fungovanie v prostredí, ktoré je okrem iného formované aj:

- geopolitickými udalosťami s priamymi obchodnými dôsledkami (ako napríklad Brexit),

- ekonomickými konfliktami medzi veľmocami (čínsko-americká obchodná vojna),

- a klimatickými zmenami.

Vstupná brána digitalizácie

Neexistuje jeden zaručený všeliek na zabezpečenie efektívnosti prevádzky pri mimoriadnych situáciách. Existujú však nástroje, prostredníctvom ktorých môže podnik adekvátne a rýchlo reagovať na rozličné zmeny alebo výpadky na trhu. V konečnom dôsledku aj vo väčšine podnikov, ktorým sa podarilo zabezpečiť fungovanie prevádzky počas koronakrízy (niektoré dokonca aj prosperovali), vo veľkej miere asistovali digitálne technológie.

Digitálne technológie sú v súčasnosti nositeľmi inovatívneho prístupu a mnohé výrobné, obchodné a logistické podniky ich už využívajú pri dosahovaní strategických cieľov efektívnejším spôsobom. Rozhodujúcim predpokladom zmysluplnej digitalizácie a nástupu na cestu inteligentnej automatizácie je osvojiť si prístup nazerania na procesy a ich riadenie cez dáta.

Digitálne technológie sú v súčasnosti nositeľmi inovatívneho prístupu a mnohé výrobné, obchodné a logistické podniky ich už využívajú pri dosahovaní strategických cieľov efektívnejším spôsobom. Rozhodujúcim predpokladom zmysluplnej digitalizácie a nástupu na cestu inteligentnej automatizácie je osvojiť si prístup nazerania na procesy a ich riadenie cez dáta.

Každý podnik potrebuje mať k dispozícii včasné a spoľahlivé dáta na správne fungovanie svojej bežnej prevádzky. Digitálna transformácia umožňuje vyťažiť zo získaných dát ešte väčšiu hodnotu a úžitok.

Vstupnou bránou k úspešnej digitalizácii podniku sa preto stáva prístup k dátam a k nástrojom na ich spracovanie. Digitalizácia dát sa zároveň stáva základným východiskom na budovanie agilného podniku a nasadzovanie technológií umelej inteligencie.

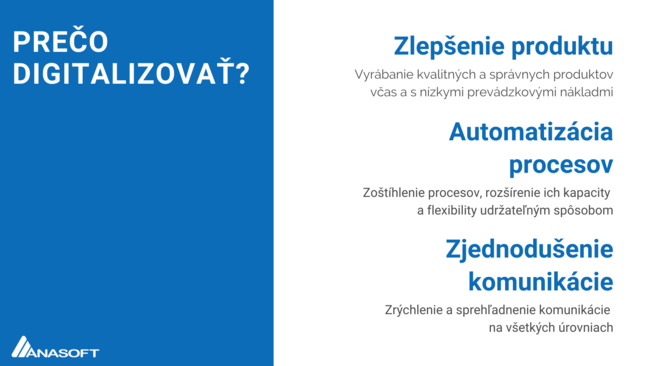

Digitalizácia v priemyselnej výrobe a logistike predstavuje transformáciu tradičných procesov na efektívnejšie digitálne systémy, a tým zlepšuje viaceré ukazovatele výrobných, zásobovacích a ostatných funkcií podniku ako:

- zvýšenie výkonnosti,

- skracovanie výrobných a dodacích cyklov,

- zvýšenie kvality a odstránenie chybovosti,

- obmedzenie vzniku odpadov (napríklad dematerializáciou),

- optimalizáciu prevádzkových nákladov,

- zlepšenie užívateľskej skúsenosti,

- efektívnejšie riadenie dodávateľských reťazcov.

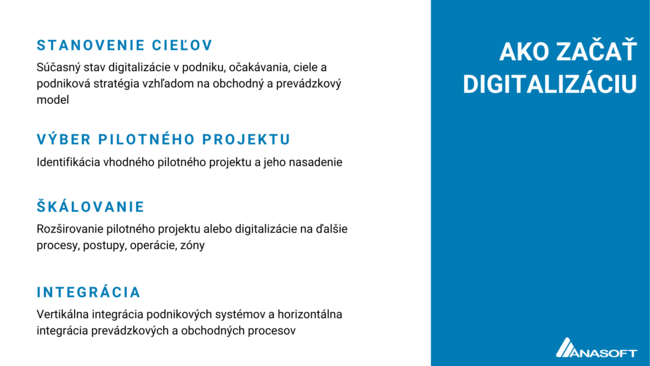

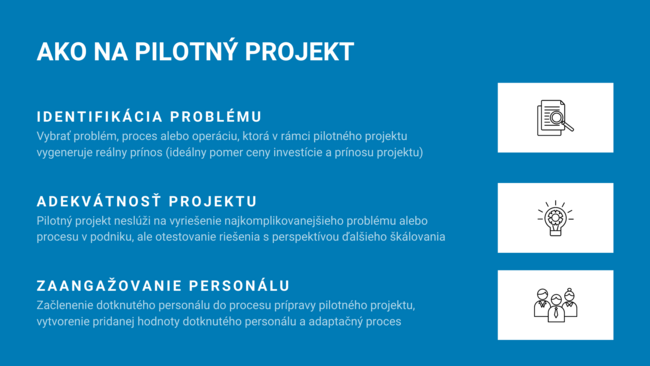

Pokiaľ podnik nebuduje novú prevádzku, ale má v úmysle digitalizovať už existujúce procesy, môže s digitálnou transformáciou začať zvolením vhodného pilotného projektu. Plán digitálnej transformácie preto môže vychádzať z projektu, ktorý má význam pre niektorú z funkčných zložiek podniku alebo prevádzky. V takom prípade bude firma vytvárať pridanú hodnotu relatívne rýchlo a zároveň môže pilotný projekt digitalizácie operatívne škálovať a rozširovať na ostatné procesy v podnikovom prostredí.

Pokiaľ podnik ešte nemá zadefinovaný plán rozvoja digitálnej transformácie, potom najzmysluplnejším prvým krokom týkajúcim sa funkcionality a návratnosti investícii bude implementovanie monitorovania výrobných procesov. Toto riešenie by sa malo prioritne nasadzovať na sledovanie toku materiálov, čo potvrdzuje aj prax.

Dostupnosť rýchlych a správnych dát na každej úrovni riadenia stáva nevyhnutnosťou v záujme udržateľnosti a efektívnosti prevádzky obzvlášť v dobe znižovania výrobných dávok a rastúcej premenlivosti odberateľských objednávok.

strategická priorita dát

Rovnakou cestou sa vydala aj strojárenská spoločnosť TOMARK, ktorá sa špecializuje na obrábanie, tvárnenie, delenie hutného materiálu a komponentov pre strojársky priemysel. Medzi kľúčových odberateľov patrí jeden z najväčších európskych výrobcov návesov na kamióny, nemecký koncern Bernard Krone, pre ktorý TOMARK vyrába základnú kovovú konštrukciu.

„Všetko prebieha u nás až po vývoz, máme na to všetky najmodernejšie technológie, robotizované zváracie pracoviská, ale taktiež vysokú zodpovednosť našich odborníkov,“ hovorí zakladateľ, majiteľ a generálny riaditeľ spoločnosti Daniel Tomko.

„Dbáme na využívanie najmodernejších technológií aj v oblasti pálenia, ohýbania a tvárnenia potrebných kovových materiálov, zvárania, merania, kontroly, aby „neutekal“ ani milimeter,“ vysvetľuje marketingový špecialista spoločnosti TOMARK, Daniel Varga.

V roku 2006 rozšírila spoločnosť výrobné portfólio aj o aviatiku divíziou TOMARK Aero. Strojárska spoločnosť v súčasnosti vyrába dva typy celokovových lietadiel – dolnoplošník Viper SD4 (ocenený ako Strojársky výrobok roka 2011) a hornoplošník Skyper GT9 (Strojársky výrobok roku 2014).

„Dlhodobým zámerom spoločnosti je vybudovanie modernej, konkurencieschopnej firmy, a to investovaním do najmodernejších technológií a do rozvoja zamestnancov ako najdôležitejších zdrojov spoločnosti,“ dodáva generálny riaditeľ a majiteľ.

„Dlhodobým zámerom spoločnosti je vybudovanie modernej, konkurencieschopnej firmy, a to investovaním do najmodernejších technológií a do rozvoja zamestnancov ako najdôležitejších zdrojov spoločnosti,“ dodáva generálny riaditeľ a majiteľ.

Plán budovania a inovovania firmy sa TOMARKu darí napĺňať aj investíciami do digitálnych technológií. Spoločnosť sa zameriava na robotizáciu výroby, napríklad aj zaobstaraním robotizovaného zváracieho pracoviska využívajúceho laserové zameranie.

S rovnakým odhodlaním sa TOMARK stal súčasťou štvrtej priemyselnej revolúcie, keď firma začala do svojich procesov implementovať technológie a princípy Industry 4.0. Počiatočným impulzom na spustenie projektu digitalizácie bola snaha o zvýšenie flexibilnosti prevádzkových procesov, ktorá by sa zároveň prejavila na pružnosti a lepšej reakčnosti biznisových postupov.

Zákazníci a odberatelia spoločnosti TOMARK často menili dodacie lehoty alebo upravovali už objednané množstvá výrobkov v čiastkových zákazkách. Preto bolo pre obchodníkov spoločnosti značne náročné plánovať expedíciu a presné dodanie jednotlivých zákaziek. Medzi jeden z prvých projektov, ktorý v TOMARKu naštartoval digitálnu transformáciu a inteligentnú automatizáciu, patril monitoring stavu zákaziek vo výrobe.

Spoločnosť ANASOFT ako vývojár a dodávateľ informačných systémov, a zároveň aj projektový integrátor, implementovala Smart Industry riešenie EMANS do podnikových procesov spoločnosti TOMARK. Obchodní zástupcovia strojárskej spoločnosti tak prostredníctvom jednej z funkcionalít moderného systému získali prístup k aktuálnemu stavu zákazníckych objednávok. Zamestnanci tak môžu precíznejšie a pružnejšie plánovať dodacie lehoty.

Základom riešenia bolo zavedenie elektronického odhlasovania práce na jednotlivých výrobných pracoviskách a pre všetky predpísané úlohy vo výrobe. K tomu dochádza prostredníctvom inteligentného informačného systému EMANS navrhnutého na autonómne riadenie výroby a logistiky a ich vzájomnú efektívnu koordináciu.

Monitorovanie materiálového toku zahŕňa aj evidovanie všetkých komponentov vstupujúcich do výrobného procesu, ako aj všetkých vyrobených polotovarov a zostáv, ktoré sa vyskytujú v procesoch. Bezprostredným prínosom pre zamestnancov a manažérov vo výrobnej prevádzke je okamžitý a presný prehľad o plnení výrobného plánu a o aktuálnom stave jednotlivých zákaziek.

Okrem sledovania zákazníckych objednávok systém EMANS vytvára na základe zozbieraných dát genealógiu zhotovených výrobkov. TOMARK vidí presnú históriu vzniku každého produktu, tzn., aké komponenty a materiály sa použili na jeho skonštruovanie, ktoré diely sa navzájom pospájali, aké komponenty vznikli zo vstupného materiálu, a to vrátane sprievodných údajov (napríklad dátumy jednotlivých výrobných operácií).

Na prevádzke výroby lietadiel vzniká ešte podrobnejší digitálny „rodný list“ každého vyrobeného lietadla, ktorý veľmi podrobne zachytáva všetky namontované komponenty spolu s príslušnými technologickými údajmi.

Získavanie dát, ich analýza a spracovanie predstavuje jeden zo základných pilierov digitálnej transformácie každého podniku. Strojárenská spoločnosť TOMARK, ako aj iné výrobné či nevýrobné spoločnosti, získala väčší prehľad o prebiehajúcich procesoch a faktoroch, ktoré mali priamy dosah na viaceré podnikové a procesné ukazovatele.

Vyťaženie informácií zo získaného objemu rôznorodých dát pri výrobných úkonoch a sledovaní materiálového toku sprístupnilo spoločnosti podrobné prehľady o podnikových postupoch, ktorými pred projektom digitalizácie spoločnosť nedisponovala.

Dáta a analytika sú kľúčové pri úspešnej digitálnej transformácii a pri projektoch implementácie digitálnych technológií zastávajú pozíciu strategickej priority. Dáta získané z výrobných a zásobovacích procesov odkrývajú širšie súvislosti a súvzťažnosti medzi jednotlivými operáciami a postupmi na prevádzkach.

Údaje nadobudnuté z rodných listov produktov a výrobného procesu pomohli TOMARKu pri identifikácii a lokalizácii príčin zníženej kvality. Na základe týchto spoľahlivých podkladov mohla spoločnosť pristúpiť k nasadeniu účinných a cielených opatrení, ktoré mali zároveň aj preventívny charakter.

Vďaka tomu sa spoločnosti podarilo odstrániť príčiny chybovosti a zabezpečiť udržiavanie vysokého štandardu kvality, čo malo zároveň vplyv na celkové zvýšenie kvality procesov, expedovaných dielov a komponentov.

Zozbierané údaje a spracované prevádzkové dáta slúžia zároveň aj ako všestranný nástroj priebežnej analýzy a optimalizácie výrobných procesov, ale aj vnútropodnikového zásobovania, kontroly kvality a v neposlednom rade aj údržby.

Transparentnosť vo výrobných postupoch a prehľad o skrytých procesoch, ktoré firme poskytujú dáta a príslušné analýzy, sa však nemusia využívať len na zavádzanie preventívnych opatrení.

Podniky môžu veľmi presne odkrývať úzke hrdlá vo svojich postupoch a ladiť výkonnosť procesov a technologických zariadení na základe analýzy relevantných dát.

Je to ďalší spôsob, ako môžu prevádzky zabezpečiť kontinuálne napredovanie pri:

- optimalizácii celkovej prevádzkovej produktivity,

- efektívnom využívaní zdrojov,

- zvyšovaní kvality,

- a to aj v prípadoch výroby produktov s vysokou variabilitou a zvýšenou mierou personalizácie dodávaných tovarov.

V konečnom dôsledku mal projekt digitálneho sledovania materiálového toku Smart Industry riešením EMANS v strojárskej spoločnosti vplyv na celkové zlepšenie výkonnosti. Monitoring stavu produkcie v reálnom čase zaisťuje podniku pružnejšiu organizáciu úloh a práce na jednotlivých zákazkách. Manažéri môžu navyše operatívnejšie preskupovať zadávanie objednávok do výroby, a tým presnejšie plánovať odbytovú logistiku.

ZRÝCHLENIE Budovania digitálneHO PODNIKU

V prípade zavedenia sledovania materiálového toku ide o projekt digitalizácie, ktorý je technologicky a finančne nenáročný na realizáciu. Nie je nutné vykonávať žiadne invazívne zásahy do už existujúcich procesov alebo do technologického vybavenia prevádzky.

V prípade zavedenia sledovania materiálového toku ide o projekt digitalizácie, ktorý je technologicky a finančne nenáročný na realizáciu. Nie je nutné vykonávať žiadne invazívne zásahy do už existujúcich procesov alebo do technologického vybavenia prevádzky.

Takýto typ projektu nie je zložitý ani na integráciu a zároveň:

- minimalizuje negatívny dosah na produktivitu výrobného procesu,

- rapídne znižuje vznik chýb a zhoršenej kvality,

- a optimalizuje prevádzkové náklady.

Na získavanie dát z výrobných a zásobovacích procesov je možné využívať cenovo dostupné:

- mobilné zariadenia na čítani čiarových alebo QR kódov,

- RFID technológie,

- alebo rôzne typy lokalizačných systémov.

Potrebné technické vybavenie sa už často nachádza nainštalované v prevádzkach.

V ideálnom prípade si podnik môže vybrať škálovateľný systém, lebo tak nie je nutné implementovať riešenie sledovania toku naraz na všetky pracoviská prevádzky. Vzhľadom na prepočet návratnosti investície je možné začať s pilotným projektom, ktorý sa môže implementovať na jeden vybraný úsek materiálového toku v podniku.

Následne môže podnik pokračovať v rozširovaní na ďalšie pracoviská, sektory a zóny. Takýmto riešením sa už podnik venuje pokročilému budovaniu svojho digitálneho ekosystému.

Každý podnik, ktorý chce inovovať svoje procesy prostredníctvom digitálnych technológií, musí disponovať základnými dátami a údajmi v elektronickej podobe. Prvú vlnu digitálnej transformácie drvivá väčšina podnikov úspešne zvládla, keď pero a papier nahradila rôznymi typmi informačných systémov.

Záznam údajov a práca s nimi sa zrýchlili a zjednodušili sa podnikové procesy. Vďaka digitálnej podobe údajov majú relevantní pracovníci k nim okamžitý prístup, a tak môžu s nimi flexibilnejšie pracovať, a tým vytvárať ďalšiu pridanú hodnotu v už existujúcich procesoch.

Masové nahrádzanie alebo zavádzanie informačných systémov bez ohľadu na ich zložitosť, a to od jednoduchých kancelárskych softvérov na vytváranie textových súborov a výpočtových tabuliek až po zložitejšie priemyselné riadiace systémy, viedlo k zmene prevádzkových a procesných modelov a ich nastaveniu na nové štandardy fungovania.

Ďalšou fázou pri budovaní digitálneho ekosystému podniku je získavanie dát zo zdrojov, ktoré podnik zatiaľ nesleduje, a získanie ďalšej pridanej hodnoty ich prepojením.

To bol aj prípad slovenskej strojárenskej spoločnosti TOMARK, v ktorej zozbierané dáta z rôznych častí výrobného procesu prepojili s informačným systémom. Na základe tohto objemu dát vytvára Smart Industry systém virtuálny obraz fyzických procesov – digitálne dvojča.

Virtuálna kópia procesov vytvorená digitálnym dvojčaťom vnáša prehľadnosť a transparentnosť do prevádzkových procesov. Takto nastavené sledovanie materiálového toku a výrobných procesov zároveň umožňuje vyhodnocovať kľúčové podnikové parametre, ako napríklad efektívnosť zariadení (OEE) a ľudskej práce (OLE), a ďalej s nimi pracovať.

Ucelený obraz o podnikových zdrojoch a fungovaní zariadení a technológií v prevádzke, vytvorený digitálnymi dvojčatami, prináša podnikom rozšírené poznatky o tom, čo sa deje na prevádzke. Okrem urýchlenia rozhodovacích procesov vedúcich pracovníkov môže podnik na základe tejto technológie účinne a presne identifikovať:

- úzke hrdlá,

- preťaženie zdrojov,

- a dôvody prestojov.

Spoľahlivou identifikáciou a lokalizáciou rizikových faktorov môžu podniky urýchlene a účinne zavádzať nápravné opatrenia. Prevádzky tým získajú nástroj, ktorý im pomôže pri čiastkovej optimalizácii zásobovacích a prevádzkových postupov.

Získané a spracované dáta sa navyše môžu využiť pri integrácii ďalších prevádzkových procesov, ako napríklad pri prepojení vnútropodnikovej logistiky s celkovým digitálnym ekosystémom podniku. Nasadenie Smart Industry systému na monitorovanie prepravných a skladových činností sprístupní podniku podrobný prehľad o ich stave.

Medzi základnými ukazovateľmi sa nachádzajú napríklad informácie o:

- hladinách skladových zásob,

- pripravenosti zákazníckych objednávok na expedíciu,

- umiestnení materiálu v sklade alebo komponentov v medziskladoch.

Riešenie digitálneho sledovania materiálu umožnilo spoločnosti TOMARK disponovať základnou funkcionalitou monitorovania zásob, keďže systém zamestnancom umožňuje rýchlo vyhľadávať umiestnenie komponentov na sklade a sledovať ich pohyb v celej prevádzke. Výsledky sa dostavili takmer okamžite v podobe radikálneho zníženia prestojov a eliminácie neproduktívneho času zamestnancov pri lokalizácii potrebného materiálu.

V rámci projektu monitorujúceho stav zásob, pohyb polovýrobkov a pripravenosť hotových dielov a výrobkov na expedíciu môže podnik využiť zozbierané dáta na automatizáciu riadenia skladu. Pokročilé Smart Industry platformy disponujú funkcionalitou na riadenie skladu WMS [Warehouse Management System] alebo umožňujú jeho nekomplikovanú integráciu. Implementovanie funkcionality WMS pomôže podniku so zoštíhlením zásobovacích tokov a znížením nákladov na riadenie zásob.

Efektívnym spôsobom sa dá optimalizovať aj využívanie skladového priestoru. Stratégia naskladňovania na základe dynamického slottingu zásob priraďuje skladové pozície jednotlivým položkám podľa analýzy aktuálneho dopytu alebo podľa výrobných plánov. Systém na základe modelov prognóz alebo plánov vyhodnocuje aký typ materiálu treba vychystávať najskôr a tomu typu pridelí skladovú pozíciu čo najbližšie k odbernému miestu.

Dynamický slotting tak výrazne redukuje neúčelné presuny skladníkov a logistického personálu v sklade, ako aj prebytočnú manipuláciu s materiálom, a to i v prípade narastajúcich objemov a stúpajúcej obrátkovosti príslušných položiek. Stratégia dynamického slottingu je obzvlášť vhodná na riadenie vychystávania veľkých objemov objednávok s nižším počtom vysokovariabilných položiek (bežná situácia v skladoch e-shopov a retailu).

Prideľovanie skladových pozícií na základe dopytu je jedným z mnohých príkladov digitálnej optimalizácie, ktorú je možné dosiahnuť, ak podnik disponuje správnymi dátami. Základným predpokladom maximalizovania výkonu a zavedenia inteligentnej automatizácie je riadenie procesov na základe dát, tzn. osvojiť si „data-driven“ prístupu k rozhodovaniu a riadeniu procesov.

Okrem zefektívnenia naskladňovania, systém WMS [Warehouse Management System] umožňuje prispôsobovať stratégiu vychystávania [picking], čím zásobovanie výrobných pracovísk nadobudne väčšiu flexibilitu (napríklad pri JIT dodávkach). A zároveň sa tým významne skrátia cykly vychystávania a zníži miera nesprávne vychystaných materiálov.

V prípade komplexnejšej vnútropodnikovej a výrobnej logistiky môže podnik pristúpiť k ešte vyššej forme automatizácie zavedením dynamického zásobovacieho systému Milk Run [Milk Run 4.0].

InovatívnE biznisovÉ stratégIE a agilné prevádzkové modely

Jedným z cieľov digitalizácie je získať čo najucelenejší a najkomplexnejší virtuálny obraz procesov v prevádzkach, čo súvisí so získavaním relevantných dát. Smart Industry systém tak môže začať v prvom rade pomáhať pri rozhodovaní a následne zabezpečiť efektívnu koordináciu prevádzkových procesov.

Digitalizácia už nie je výhradnou doménou veľkých podnikov a koncernov, ktoré investujú do strategických inovácií a komplexných automatizačných technológií. Súčasné inteligentné riadiace systémy zvyšujú efektívnosť a rozširujú pridanú hodnotu aj v stredných a menších podnikoch, ktoré nedisponujú takým vysokým stupňom automatizácie ako veľké priemyselné podniky.

Zadefinovaním pravidiel a podmienok je možné v riadiacom systéme nastaviť algoritmy, ktoré budú automaticky spracovávať a vyhodnocovať informácie o aktuálnom stave výroby. Tieto algoritmy môžu robiť jednoduché rozhodnutia už celkom autonómne a okamžite.

Zadefinovaním pravidiel a podmienok je možné v riadiacom systéme nastaviť algoritmy, ktoré budú automaticky spracovávať a vyhodnocovať informácie o aktuálnom stave výroby. Tieto algoritmy môžu robiť jednoduché rozhodnutia už celkom autonómne a okamžite.

Zložitejšie rozhodnutia by stále zostávali v kompetencii konkrétneho pracovníka (supervízora výroby), ktorému systém predspracuje relevantné údaje a sprístupní potrebné informácie (napríklad aj v podobe prehľadnej vizualizácie). Takýmto spôsobom sa skracuje reakčný čas a vďaka presným podkladom môže robiť poverený pracovník skutočne kvalifikované rozhodnutia.

Bez ohľadu na to, pre ktorý variant sa podnik rozhodne, v prvom rade by sa mal zamerať na procesy, ktorých digitalizácia mu pomôže pri lepšom dosahovaní cieľov, teda predovšetkým na strategické prevádzkové procesy. Zároveň by si mal nastaviť plán transformácie tak, aby mohol ďalšie škálovanie digitalizácie urobiť bez výrazných obmedzení. V prípade potreby to podniku uľahčí flexibilne pokračovať v ďalšej digitálnej a inteligentnej automatizácii.

Ak majú zamestnanci prístup k relevantným a správnym dátam, môžu sa podieľať na neustálom inovovaní a ladení výrobných procesov a zásobovacích postupov. Zamestnanci aj podnik tak budú môcť rýchlejšie a vhodnejšie reagovať na zásadnejšie zmeny a prispôsobovať sa novým situáciám. Podobne, ako sa to stalo pri vypuknutí globálnej pandémie koronavírusu.

Pripravenosť a ochota hľadať nové riešenia aj pri bezprecedentných situáciách a adaptovať sa na nové okolnosti sa stávajú základným predpokladom úspešného fungovania podniku. A nevyhnutnou podmienkou udržatelnosti prevádzkyschopnosti a konkurencieschopnosti podniku. Aj preto je možné využívať dáta získané digitálnymi technológiami ako nástroje zmeny.

Digitálne sledovanie materiálového toku je dôležitým vývojovým stupňom prevádzky na zavedenie digitálnej automatizácie. Z pohľadu dlhodobej perspektívy podniku zároveň predstavuje neodvratný strategický krok k zavádzaniu nových technológií a nástrojov umelej inteligencie (AI).

Projekt digitalizácie sledovania materiálového toku sa zároveň stáva základným predpokladom pre generačnú zmenu výrobných a logistických prostredí – prechod na agilnejšiu a inteligentnejšiu prevádzku.

V novom riadiacom modeli podniku sú už pracovné postupy, výrobné priority a zásobovanie vo veľkej miere koordinované informačnými systémami, ktoré vyhodnocujú v reálnom čase relevantné parametre, akými sú napríklad:

- predpokladaný čas dodania,

- priorita objednávok,

- objem produkcie,

- prognózy dopytu.

Riešenie na sledovanie materiálového toku je preto vhodné ako úvodný projekt digitálnej transformácie podniku. Finančne a technologicky nenáročná implementácia z neho robia najrýchlejší spôsob naštartovania zmysluplnej digitalizácie podniku a automatizácie procesov. Podobný projekt je zároveň prvým významným krokom, ktorým sa podnik môže priblížiť ku konceptu chytrej výroby a logistiky – „smart manufacturing“.

Zavedenie inteligentnej výroby a vybudovanie digitálneho podniku si vyžadujú správne nastavenie riadenia podnikových dát. To umožní podniku zbierať a spracovávať kvalitné dáta nevyhnutné pre riadenie procesov aj naprieč ostatnými oddeleniami a prevádzkami.

Smart Industry systém nasadený na digitálne sledovanie materiálového toku už disponuje metódami na štandardizáciu a konceptualizáciu zozbieraných dát. Tie ako jeden z rozhodujúcich faktorov inteligentnej výroby sú nutné pri budovaní prepojiteľnosti systémov, technológií a zamestnancov.

Zber dát na výrobných pracoviskách a prevádzkach spoločnosti TOMARK prostredníctvom Smart industry riešenia EMANS viedol k prepojeniu strojov, prevádzkových zdrojov a integrácii s ostatnými podnikovými systémami. Digitálny podnikový ekosystém, ktorý sa takto vybudoval v TOMARKu, následne umožnil rozširovať funkcionalitu digitálneho podniku škálovaním a pridávaním ďalších modulov.

Okrem riadenia pracovných príkazov, sledovania OLE, zefektívnenia pracovných operácií na príslušných prevádzkových postoch, monitorovaní spotreby energie zariadeniami a automatizácie vybraných administratívnych procesov (dochádzka, testovanie lietadiel) sa TOMARK rozhodol nasadiť aj modul údržby, ktorý umožnil:

- digitálnu evidenciu údržbárskych zásahov na podnikových zariadeniach,

- monitoring operácií údržby na technológiách,

- sledovanie poruchovosti,

- odosielanie notifikácií v prípade výpadkov alebo zastavenia zariadenia.

Súčasný koncept inteligentnej výroby je založený na prepojení, automatizácii, dátovom manažmente a dátovej analýze. Tieto princípy zároveň participujú na vytvorení prepojených ekosystémov, ktoré umožňujú podnikom vytvárať inovatívne biznisové stratégie a agilné prevádzkové postupy.

Súčasný koncept inteligentnej výroby je založený na prepojení, automatizácii, dátovom manažmente a dátovej analýze. Tieto princípy zároveň participujú na vytvorení prepojených ekosystémov, ktoré umožňujú podnikom vytvárať inovatívne biznisové stratégie a agilné prevádzkové postupy.

Rozvoj inteligentného riadenia si vyžaduje zjednotený prístup biznisového a technologického nazerania na podnikové postupy, ktorý vedie k maximalizácii pružnosti procesov.

Investícia do digitalizácie nie je iba investíciou do technológií, ale tiež do zamestnancov, pracovných postupov a v neposlednom rade do budúcnosti podniku a jeho rastu.

Podobne ako dnes mnoho vodičov už využíva schopnosti a inteligenciu svojho vozidla, medzi ktoré patria napríklad snímanie dopravných značiek, parkovací asistent, adaptívny tempomat, a tak nadišiel vhodný čas, aby sa aj vo výrobe a logistike naštartovalo využívanie dostupných schopností a funkcií digitálnych technológií.

MOHLO BY VÁS ZAUJÍMAŤ