Ako na prestoje vo výrobnom podniku

31.01.2017

Peter Bílik, Smart Industry solution designer, ANASOFT

NAJČASTEJŠIE PRÍČINY PRESTOJOV VO VÝROBE - AKO ich odstrániť

Aj vo vašej výrobe sa boríte s čoraz častejšími vyjadreniami „To sa fakt nedá stihnúť!“? Všetci majú neskutočne veľa práce, ale pri prehliadke výrobnej prevádzky nikdy nenájdete pracovníka v „prepotenom“ tričku?

Plytvanie materiálom, či už v podobe neúmerne veľkého odpadu alebo v podobe množstva vyradených výrobkov, sa dá identifikovať pomerne ľahko. Je však najvyšší čas odhaliť, kde dochádza k mrhaniu drahocenným časom. Možno sú to na prvý pohľad len nepatrné zdržania, ale za celý deň to už môžu byť minúty, za celý rok možno aj viac ako 60 hodín... Nemusí ísť len o zastavenie výrobnej linky kvôli poruche na jednom pracovisku alebo kvôli nedostatku materiálu, ktorý neskoro priviezli zo skladu. Niekedy sa to môže prejaviť len ako spomalenie činnosti stroja alebo nevyužívanie plnej kapacity dopravného zariadenia. Výsledok je však rovnaký. Pozrime sa na zopár tipov, ktoré vedú k zdržaniu vo výrobe a majú na svedomí dobre zamaskované plytvanie:

Nedostatok informácií

Pracovníci vo výrobe si vymieňajú množstvo údajov medzi sebou navzájom, ale aj s jednotlivými výrobnými zariadeniami. Pokiaľ sú tieto informácie podávané ústne alebo prostredníctvom papierových dokumentov, dochádza často k zbytočným zdržaniam.

Pre rozhýbanie informácií je najlepším riešením ich digitalizácia. Informácie prenášané a prezentované v digitálnej forme sú aktuálne a presné, pretože zohľadňujú aktuálnu situáciu v širšom aspekte ako je lokálne výrobné pracovisko. Týka sa to nielen informácií o stave výrobného plánu, ale najmä pracovných inštrukcií.

Pre rozhýbanie informácií je najlepším riešením ich digitalizácia. Informácie prenášané a prezentované v digitálnej forme sú aktuálne a presné, pretože zohľadňujú aktuálnu situáciu v širšom aspekte ako je lokálne výrobné pracovisko. Týka sa to nielen informácií o stave výrobného plánu, ale najmä pracovných inštrukcií.

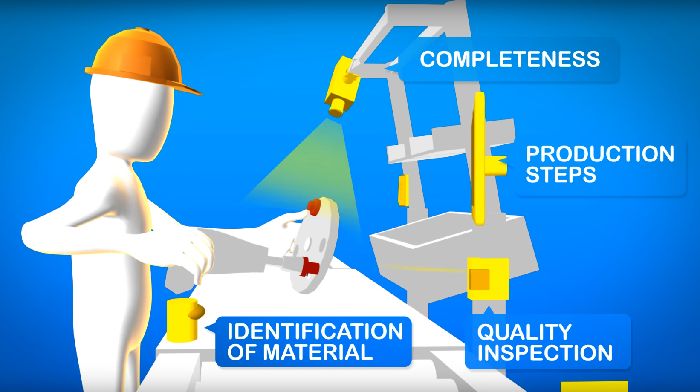

Online prístup k informáciám zabezpečuje relevantné údaje pre práve vyrábaný kus, resp. pre hociktorú práve realizovanú činnosť (oprava zariadenia, kontrola kvality výrobku a pod.).

Vďaka distribúcii informácií v digitálnej forme sa tak nemôže stať, že pracovník vo výrobe nebude vedieť čo má robiť a ako to má urobiť.

Žiadnu z týchto informácií už nemusí hľadať, nemusí sa spoliehať na to, že si všetko pamätá alebo že sa na to, čo sa zmenilo, čo je nové, čo sa stalo, niekoho spýta.

Žiadnu z týchto informácií už nemusí hľadať, nemusí sa spoliehať na to, že si všetko pamätá alebo že sa na to, čo sa zmenilo, čo je nové, čo sa stalo, niekoho spýta.

Nemenej dôležitá je však aj forma prezentácie informácií. Tá by mala byť zrozumiteľná a názorná (t.j. radšej formou obrázku, schémy alebo videa, ako formou detailného textového popisu). Veď aj v našich domácnostiach sme varenie podľa kuchárskej knihy postupne nahradili fotoreceptami alebo verejne dostupnými videami na YouTube.

chýbajúca Koordinácia súvisiacich činností

Ďalším dôvodom vzniku prestojov vo výrobe je chýbajúca koordinácia s logistikou a údržbou. Výrobné pracovisko nemôže dobre pracovať, ak mu chýba materiál alebo je niektoré z výrobných zariadení pokazené. Pri komplexnejších výrobných prevádzkach, ktoré sú rozdelené na viacero výrobných pracovísk alebo sú geograficky oddelené, je zásadná aj správna koordinácia celého výrobného procesu. Jednotlivé činnosti sa navzájom ovplyvňujú do takej miery, že vzniknutá drobná mimoriadna situácia pri jednej činnosti môže mať celkom nečakané dôsledky na následných činnostiach, ktoré sa prejavia v najnevhodnejšej chvíli.

Podstatou koordinácie je znalosť aktuálneho stavu, rýchla výmena informácií a čo najrýchlejšie prijímanie rozhodnutí. Vzájomnú komunikáciu všetkých zložiek vstupujúcich do výrobného procesu a poskytnutie potrebnej úrovne inteligencie na autonómne rozhodovanie sa, zabezpečí informačný systém. Ten umožní, aby každé balenie materiálu vedelo, kde ho práve potrebujú a operátor logistiky je tak schopný ho prepraviť na dané miesto načas a v potrebnom množstve. Podobne je to v prípade preventívnych prehliadok výrobných zariadení. Ak je aj táto činnosť koordinovaná, pri tvorbe plánu údržby je určený termín údržby v čase, kedy nie je nutné na stroji vyrábať. Ak sú vo výrobe používané nástroje a treba ich tiež čistiť alebo opravovať, robí sa tak podľa operatívne prehodnocovaného harmonogramu, ktorý nespôsobí prestoje vo výrobe.

Najdôležitejšia je však koordinácia samotných pracovníkov. Harmonogram a rozdelenie práce dohodnuté ráno na porade nemusí byť aktuálny po obednej prestávke. Každé pracovisko sa dokáže autonómne a operatívne riadiť, ak má včasné informácie o aktuálnom stave a aktuálnom takte nadväzujúcich pracovísk.

Chybné výrobky

Chybný výrobok alebo polotovar sa nesmie dostať do ďalšieho výrobného procesu, pretože sa zbytočne bude robiť ďalšia operácia, v horšom prípade sa zablokuje celé výrobné zariadenie. Pri snahe opraviť chybný výrobok by zase nemala vznikať situácia, keď nasledujúce výrobné pracoviská nečinne čakajú na ukončenie takejto opravy. Rovnaká situácia vzniká, ak zistenie chybného výrobku vyvolá potrebu akútnej kalibrácie stroja, resp. iného typu prestavenia výrobného zariadenia.

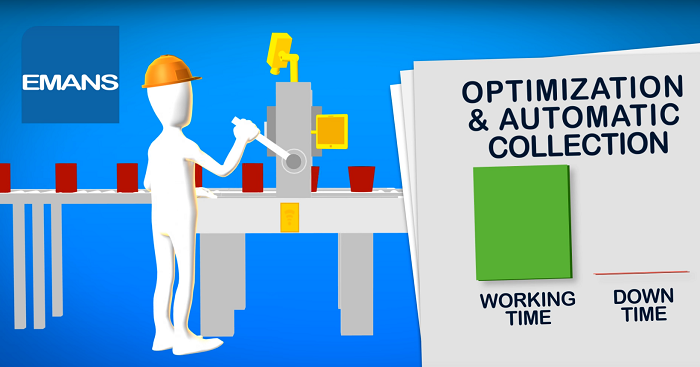

Vďaka automatizácii a digitalizácii v oblasti kontroly kvality sa ponúkajú viaceré riešenia na princípe Poka-Yoke, alebo na princípe slepej kontroly. Tieto riešenia úspešne eliminujú vplyv ľudského faktoru na výsledok testu kvality. Samozrejme, chýb sa úplne nezbavíme, ale ak ich nie je možné úplne eliminovať, tak sa aspoň treba snažiť operatívnou zmenou pridelenia práce eliminovať ich následky. Vďaka zlepšeniu koordinácie výrobného procesu dokážu jednotlivé výrobné zložky pomerne úspešne vyriešiť veľkú časť mimoriadnych situácií. Takáto schopnosť autonómneho riadenia je možná na základe spracovania veľkého množstva údajov získaných z predošlého monitorovania výrobného procesu. Analýza zozbieraných údajov prináša schopnosť predikcie budúceho správania výrobného systému. Takmer vždy sú lepšie preventívne opatrenia ako akútna korekcia kritického stavu. To sa dá dosiahnuť napríklad plánovaním testovania kvality zariadenia a jeho nastavenia v koordinácii s výrobným plánom a s aktuálnou vyťaženosťou výrobného zariadenia.

Moderné informačné technológie ponúkajú množstvo aplikovateľných nástrojov, ktoré pomáhajú pri optimalizácii výrobného procesu a eliminácii neželaných prestojov vo výrobe. Riešenia postavené na systémovej platforme EMANS prinášajú vízie štvrtej priemyselnej revolúcie do reálnej prevádzky.