Digitaler Zwilling: Die führende Technologie der Smart Industry

02.10.2019

Zu den Technologien, deren Bedeutung für Unternehmen im Zeitalter von Cyber-Manufacturing und Smart Logistics stetig zunimmt, gehört Digitaler Zwilling. Ein Digitaler Zwilling zählt neben Internet der Dinge (IdD), Big Data und Künstliche Intelligenz zu den wesentlichen Bestandteilen von Industrie 4.0.

127 neue Geräte werden jede Sekunde an das IdD-Netzwerk angeschlossen. Die Schwelle von 30 Milliarden miteinander verbundenen Geräten soll bis zum nächsten Jahr erreicht werden. Diese Zahl dürfte bis 2023 die enorme 50-Milliarden-Marke erreichen. Die Einführung des 5G-Netzes sollte das Tempo des IdD-Wachstums nur beschleunigen.

Das exponentielle Wachstum neuer Technologien zerstört signifikant etablierte Formen und Modelle in allen Branchen. Obwohl die digitale Transformation alle Bereiche durchdringt, gehören die Fertigung (Industrie) und die Logistik (Transport) zu den Vorreitern der frühen Anwender, wenn es um neue und aufkommende Technologien geht.

Zu den Hauptgründen gehört die Stärke der neuen Technologie, um die Produktivität, Qualität und Variabilität der hergestellten Produkte und erbrachten Dienstleistungen entlang des Mehrwerts zu maximieren, den die Technologie für Unternehmen generieren kann.

(Quelle: Statista)

Zu den Technologien, deren Bedeutung für Unternehmen im Zeitalter von Cyber-Manufacturing und Smart Logistics wächst, gehören Digitaler Zwilling. Laut dem internationalen Forschungs- und Beratungsunternehmen Gartner haben es 75% der Unternehmen, die IdD-Lösungen nutzen, geschafft, die Technologie von Digitaler Zwilling zu implementieren oder planen dies in den kommenden 12 Monaten zu tun. Da der Digitaler Zwilling von Bedeutung ist, entschied sich Gartner, ihn unter die Top 5 der technologischen Trends des Jahres 2019 zu platzieren.

Ein Digitaler Zwilling betrat das wesentliche Inventar der Industrie und der Unternehmen des digitalen Zeitalters entlang des Internet der Dinge (IdD), großer Datenmengen und maschineller Intelligenz. Die Geschwindigkeit der Einführung impliziert die Breite der Nutzung in Bezug auf Funktionalitäten und Mehrwert, den der Digitaler Zwilling einem Unternehmen bietet. Gartner weist darauf hin, dass die zunehmende Geschwindigkeit des Digitaler Zwilling-Einsatzes auf die ständig wachsenden Möglichkeiten zurückzuführen ist, die IdD-Lösungen Unternehmen bieten.

Dennoch geht das Konzept des (Digitalen) Zwilling der Ära des IdD und Industrie 4.0 sowie dem digitalen Zeitalter voraus. Seine Wurzeln reichen bis in die 70er Jahre zurück, als die NASA am Apollo-Projekt arbeitete. Eine Explosion eines Sauerstofftanks beschädigte das Wartungsmodul während des Einsatzes von Apollo 13 und gefährdete damit unmittelbar das Leben der Besatzung. Das Ingenieurteam auf der Erde musste eine Lösung finden, wie die Situation schnell behoben werden kann, um die Raumfahrer zu retten und die negativen Auswirkungen des Unfalls zu minimieren.

Da sie über eine exakte Nachbildung des Raumschiffes mit allen technologischen Details auf der Erde verfügten, konnten sie die Situation glaubhaft simulieren und mögliche Lösungen testen. Die Möglichkeit, hypothetische Verfahren physikalisch auszuprobieren, ersparte der Raumschiffbesatzung die Arbeit. Darüber hinaus setzt die NASA bis heute das Konzept des Zwillings - nicht mehr analog, sondern digital - ein.

Das Grundprinzip bleibt unverändert, da der Digitaler Zwilling ein virtuelles Modell eines physikalischen Objekts ist, das es ermöglicht, den Zustand des realen Objekts aus der Ferne zu überwachen sowie verschiedene mögliche Szenarien mit präzisen und realen Daten zu modellieren oder zu simulieren. Die NASA nennt den Einsatz des Digitalen Zwillings einen Paradigmenwechsel, da herkömmliche Methoden nicht mehr ausreichen, um die hohen Anforderungen an Projekte der neuen Generation zu erfüllen.

Das gleiche Prinzip gilt für Herstellungs- und Logistikprozesse, traditionelle Technologien und Methoden sind veraltet und unzureichend, um nachhaltiges Wachstum zu erhalten sowie neuen Herausforderungen und Anforderungen von der Optimierung der Betriebskosten bis hin zur Produktanpassung an Kunden in der Massenproduktion (Serie/Charge) gerecht zu werden.

DIGITALER ZWILLING ALS ANALYSEWERKZEUG

Der Begriff des digitalen Zwillings kam 2002 mehr ins Rampenlicht, als Michael Grieves ihn im Hinblick auf das Product Lifecycle Management (PLM) prägte. Er verwendete das Konzept des Digitalen Zwillings als virtuelle Darstellung des hergestellten Produkts und es sollte als Vergleich des Produkts mit seinem technischen Design dienen. Die Definition des Digitalen Zwillings fand außerhalb des Rahmens von PLM Leben.

Derzeit wird der Begriff des Digitalen Zwillings hauptsächlich verwendet, um die virtuelle Darstellung physischer und nicht-physischer Objekte und Einheiten zu beschreiben, entweder Produktions- oder Transportmaschinen, Geräte und Werkzeuge, aber auch Prozesse, Systeme, Daten, Personal oder die gesamte Arbeitsumgebung.

Der Digitaler Zwilling dient daher nicht nur als virtuelles Modell eines realen Gegenübers, sondern als dynamischer Akteur von Daten und Zustandsinformationen, die durch eine Vielzahl von Sensoren und Aktoren gewonnen werden, die über das Internet der Dinge (IdD) verbunden sind.

In dieser Form wird der Digitaler Zwilling eingesetzt, um physische Objekte und nicht-physische Entitäten und Prozesse in Echtzeit und Echtzeit zu überwachen, da die Technologie es ermöglicht, ein hochdetailliertes digitales Bild mit echten Daten zu erzeugen. Der Einsatz des Digitalen Zwillings in komplexen Simulationsmodellen beschleunigt und erleichtert so die Entscheidungsfindung, da er die Identifizierung potenzieller Ergebnisse entlang der Identifizierung entscheidender Verhaltensmuster in ausgewählten Prozessen wesentlich erleichtert.

Diese Form der Implementierung bringt nicht nur tieferes Wissen über die Kausalität aller Elemente in Prozessen und Umgebungen, sondern auch die Fähigkeit, Schwachstellen oder kritische Stellen (z.B. Engpässe) in den Prozessen aufzudecken, die eine Stabilisierung und Optimierung erfordern, um ein nachhaltiges Leistungswachstum und eine Stärkung der Robustheit der Umwelt zu gewährleisten.

Das von Michael Grieves vorgestellte Konzept des Digitalen Zwillings wird weiterhin in der Fertigung als Teil von PLM eingesetzt. Neben dem Produkt selbst kann jedoch auch eine virtuelle Kopie von Maschinen und Anlagen der Fertigung und einer Produktionslinie oder des gesamten Unternehmens oder der Lieferkette erstellt werden.

Neben der Simulation von Fertigungsprozessen kann die virtuelle Kopie von Fertigungsmaschinen für die vorbeugende Instandhaltung eingesetzt werden. Moderne Smart Industry Systemen sind bereits mit vorausschauenden Wartungsmodulen sowie Modulen für die operative, planmäßige, korrigierende und vorbeugende Instandhaltung ausgestattet.

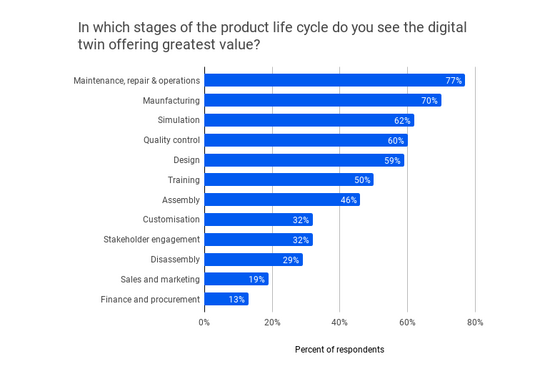

(Quelle: Catapult Reboot Online/ZDNet)

Dank historischer Daten über den technischen Zustand von Maschinen und Anlagen und Echtzeitdaten wie die Leistung oder der Verschleiß des Maschinenherstellers, die Digitale Zwillinge nutzen und besitzen, können Smart Industry Systeme die optimale Instandhaltungsstrategie für die Maschinen und Anlagen des Unternehmens angemessen auswählen.

Eine solche intelligente Instandhaltungsplanung trägt dazu bei, unerwünschte Ausfallzeiten in Fertigungs- oder Lieferprozessen zu minimieren. Unternehmen setzen bereits Smart Industry-Systeme ein, die mit maschinellen Lerntechnologien ausgestattet sind, um die gesammelten Produktionsdaten zu analysieren, um kausale Muster zwischen dem Verschleißgrad (z.B. durch Maschinengeräusche identifiziert) und der Ausfallzeit der Anlagen zu erkennen.

In der Logistik wird der Digitaler Zwilling weitgehend als virtuelle Kopie von Materialflüssen eingesetzt, die es Unternehmen ermöglichen, die Lieferkette effektiv zu steuern und zu kontrollieren. Ein solches Modell verfügt über reale Daten, die nicht nur bestimmte Materialien, sondern auch andere relevante Elemente und Faktoren (Fahrzeuge, Wetter- oder Verkehrsbedingungen, customers´ Anforderungen usw.) betreffen.

Unternehmen haben Zugang zu ständigen Informationen über den Standort ihrer Fahrzeuge in Zusammenarbeit mit geografischen Informationssystemen (GIS), die häufig für eine ordnungsgemäße Disposition und Transportverwaltung (TMS-Systeme) notwendig sind.