Jak vybrat správný WMS systém a nezbláznit se

27.08.2020

Výběr správného systému WMS [Warehouse Management System] zabezpečí nejenom efektivní řízení skladového zásobování v distribuci nebo ve vnitropodnikové logistice, ale dokáže vytvořit pro podnik také dodatečnou přidanou hodnotu. Jaká základní kritéria by se měla zvažovat při výběru systému WMS, aby podnik získal optimální řešení?

OBSAH

3. Robustnost procesů a zvládání sezónních maxim

4. Integrace se skladovými a logistickými technologiemi

5. Integrace s administrativně-finančními systémy

6. Uživatelské prostředí a ergonomie při práci

7. Modularita a kontinuální inovování

Systém řízení skladu a zásobování WMS [Warehouse Management System] představuje jeden z klíčových informačních systémů, které již v současnosti využívá většina podniků se zásobovacími procesy, obchodně-distribuční společnosti, firmy poskytující služby fulfillmentu a sektor elektronického obchodu (e-commerce).

Vybrat však ten správný systém WMS není triviální záležitost. Začínající e-shop, obchodně-distribuční firma plánující rozšíření procesů nebo expanzi na nové trhy a maloobchodní prodejce zvětšující objem a portfolio svého sortimentu čelí podobným dilematům při výběru vhodného řešení pro zabezpečení co nejefektivnějšího fungování svých skladových, zásobovacích a distribučních procesů.

Podniky, které teprve začínají s digitalizací a automatizací svých procesů, očekávají, že implementací systému WMS:

- získají přehled o probíhajících procesech a o přesnosti skladových zásob v reálném čase,

- dosáhnou efektivnější vychystávání a řízení zásobování,

- jakož i snížení chybovosti při vybavování objednávek.

Na druhé straně podniky, které již s nějakou formou WMS systému pracují, hledají přidanou hodnotu především v inovativních systémových platformách, jež využívají nejnovější technologie, jakými jsou digitální dvojčata nebo umělá a rozšířená inteligence.

Takové Smart Industry systémy jim umožňují inteligentně řídit lidské zdroje, synchronizovat a koordinovat navzájem jednotlivé zásobovací činnosti, automatizovat finančně-administrativní procesy, nebo řízení skladu dynamicky přizpůsobovat aktuální situaci na trhu a chování zákazníků a spotřebitelů. Tato pokročilá řešení totiž disponují rozšířenými možnostmi integrace horizontálního a vertikálního hodnotového řetězce podniku.

Bez ohledu na to, jestli se o výběru vhodného WMS systému rozhoduje malý nebo střední e-shop, rostoucí obchodně-distribuční společnost anebo výrobní podnik plánující optimalizovat intralogistické toky, při výběru nejvhodnějšího WMS systému musí zvažovat podobné předpoklady.

1. Analýza potŘEb a očEkávaní

Výběru nejvhodnějšího systému WMS by měla předcházet důkladná příprava, zahrnující detailní analýzu prostředí, do kterého má být plánovaný systém nasazený. Samotné prostředí skladu, jeho prostorové uspořádání a rozměry, jakož také objemy a variabilita skladovaných komodit – to všechno, pochopitelně, vymezuje základní parametry a funkcionality nového systému WMS.

Proto je vhodné se při analýze nejdřív zaměřit na tyto hlavní oblasti:

- Rozložení skladu: jaké je aktuální nebo plánované prostorové uspořádání skladu, jeho rozdělení na různé zóny (včetně důvodu takového rozdělení), počet a rozmístění skladových pozic (horizontální, vertikální);

- Primární technologické vybavení: dostupná nebo plánovaná manipulační technika a jiná průmyslová zařízení ve skladu (třídičky, baličky, dopravníkové pásy apod.);

- Technologické nástroje a příslušenství: dostupné snímací a měřicí zařízení (čtečky čárových kódů, RFID skenery, digitální váhy apod.);

- Sortiment skladovaných komodit: typ, kvantita, variabilita, různorodost balení, ale také obrátkovost skladovaného zboží nebo materiálu;

- Skladové přesuny: množství, početnost a struktura dodávek zboží na příjmu, resp. objednávek na vychystání a expedici zboží ze skladu;

- Lidské zdroje: struktura, počet, náplň a zodpovědnosti operativního a řídícího personálu;

- Režim práce: pracovní změny a časový rozvrh v jednotlivých skladových a zásobovacích procesech.

Neméně důležitým výsledkem analýzy by měl být seznam očekávání a priorit, jestli jde o eliminaci existujících problémů, dosažení stanovených cílů anebo o vytvoření jiné přidané hodnoty pro podnik. Všechny tyto okolnosti mají zásadní vliv na rozsah funkcionality systému WMS. V mnohých případech již totiž nemusí základní funkce WMS systému postačovat na dosažení plánovaných cílů.

Když je sklad rozdělený na několik skladových zón (například kvůli potřebným různým skladovacím podmínkám zboží), je žádoucí, aby systém WMS poskytoval možnost třídění zboží při příjmu podle cílových skladových zón.

Na druhé straně by v takovémto skladu mohla být přínosná funkce paralelního zónového vychystávání, která umožňuje rozdělit objednávku na víc vychystávacích seznamů. Takto rozdělenou objednávku mohou souběžně připravovat různí dedikovaní pracovníci v jednotlivých zónách, díky čemuž se maximalizuje produktivita celého procesu vychystávání.

Zejména v případě skladování citlivého zboží, jakým jsou potraviny, léky a podobně, jsou zase na WMS systém kladené požadavky na zabezpečení rozšířeného sledování atributů zboží. Tyto atributy, jako kupříkladu číslo šarže, datum exspirace, nebo země původu, následně ovlivňují procesní pravidla pro jednotlivé skladové pohyby.

Další osobitostí jsou provozy s omnikanálovou distribucí zboží. V těchto případech se ve skladech často využívají víceúrovňové skladové pozice pro uskladnění jednoho typu zboží. Na jedné pozici je tedy zboží uskladněné v přepravním balení (paleta), na další pozici jsou celá balení a na další může být zboží uchováváno v individuálních kusech.

WMS systém potom podle objednaného množství zboží směruje proces vychystávání na vhodnou pozici – jinou pro velkoobchodní objednávky, jinou pro individuálního maloobchodního zákazníka nebo spotřebitele nakupujícího přímo z e-shopu.

Kapacitní rozšiřování skladu, zejména zvyšování počtu operátorů v zónách vychystávání zboží mnohdy nevede k adekvátnímu nebo žádanému nárůstu produktivity. V takovýchto případech se jako řešení využívá funkce zrcadlení skladových pozic [SKU Mirroring].

Tato funkcionalita systému WMS umožňuje vysokoobrátkové typy zboží umístit na více vhodně situovaných skladových pozic, čímž se eliminuje protínání tras skladníků na jednom místě během vychystávání.

S analýzou požadavků a identifikací potřeb podniku mohou v některých případech pomoct i samotní dodavatelé systémů WMS, kteří mají s logistickými studiemi zkušenosti a poznají vhodné příklady dobré praxe, jakož také osvědčené postupy (tzv. best practices).

2. řízení klíčových procesů

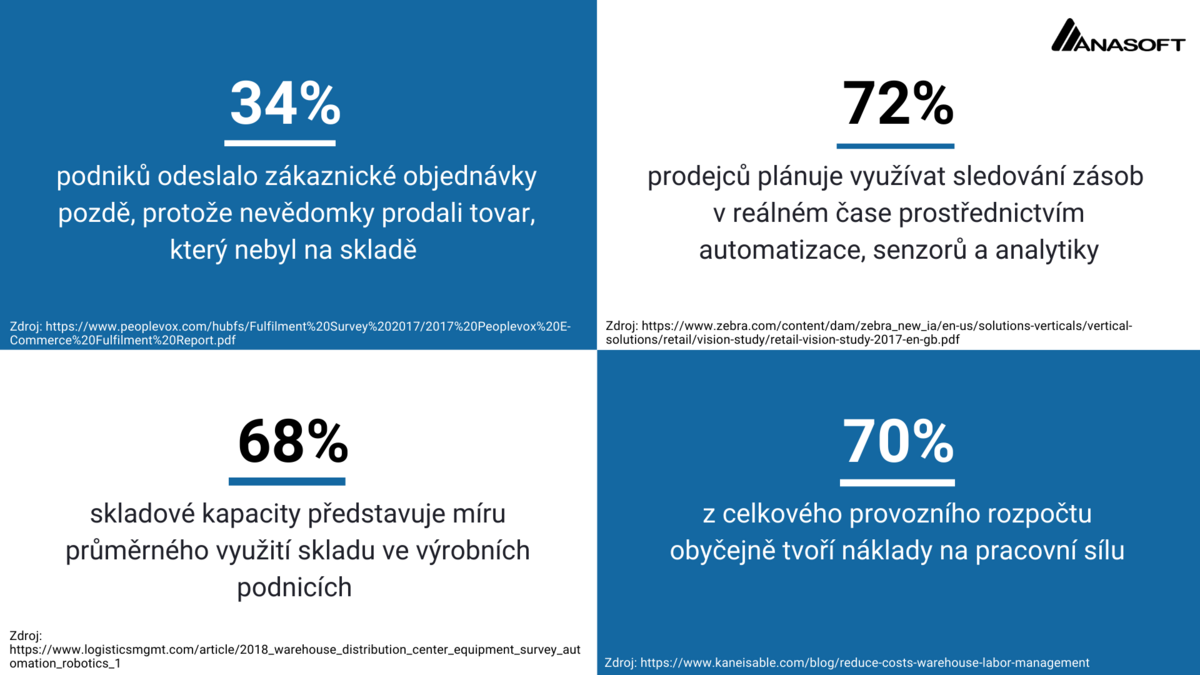

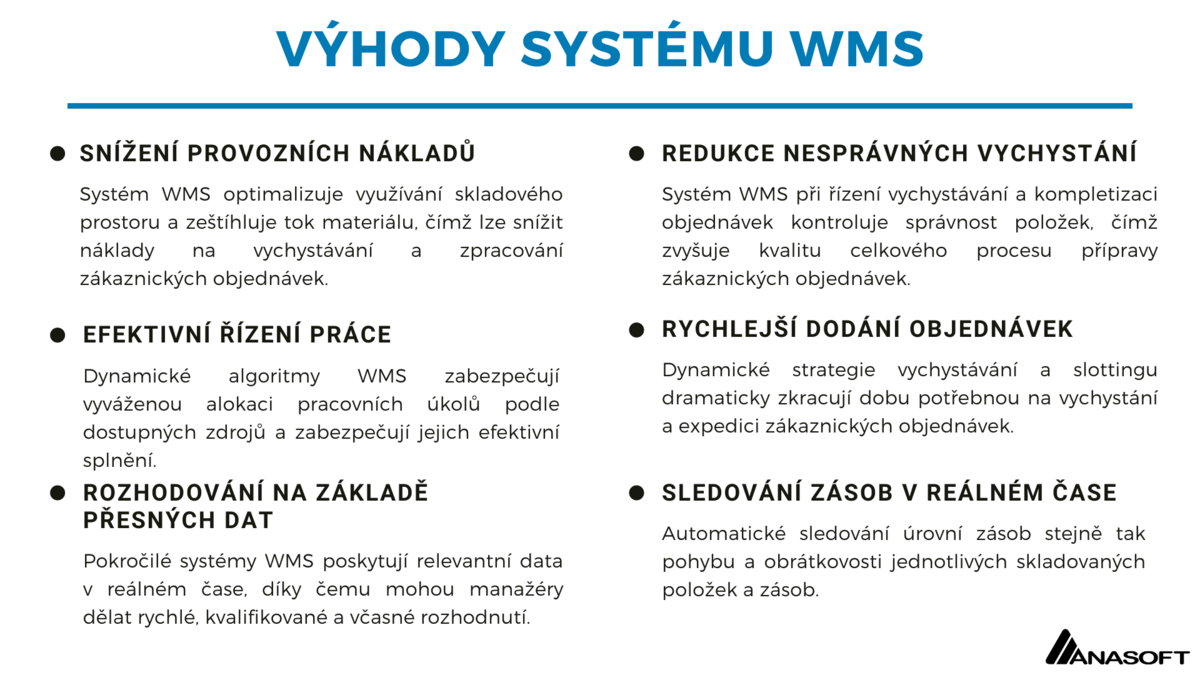

Zavedení WMS systému může zvýšit přesnost zásob o 20 % a snížit provozní náklady až o 35 %

Systémy WMS byly původně navržené s cílem pomoct lépe zorganizovat zásobovací procesy a zabezpečit přehled o stavu skladových zásob. I tyto systémy však podléhají evolučním změnám a generačnímu vývoji.

V současnosti již většina WMS systémů disponuje jednak funkcionalitou řízení zásob [inventory management], jednak také funkcemi řízení práce skladníků a operátorů logistiky [labour management]. Současné WMS systémy tedy již disponují nejen funkcionalitou řízení a monitorování materiálových toků, ale i funkcemi:

- plánování,

- řízení,

- a monitorování lidských a strojových zdrojů.

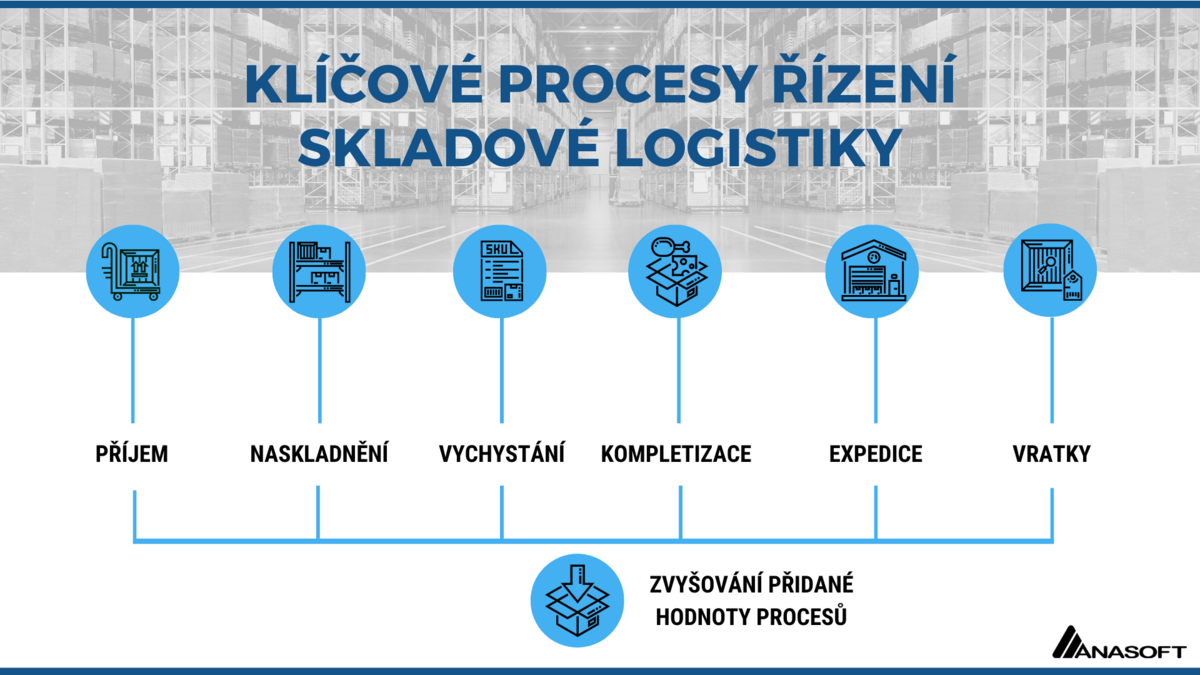

Nasazovaný systém by měl tedy dokázat zabezpečit hladký průběh všech skladových a zásobovacích procesů:

- od příjmu materiálu nebo zboží až po jeho expedici,

- vyvažování a doplňování zásob,

- jakož i efektivní přerozdělování pracovních úkolů při souběžném realizování práce skupinou pracovníků najednou.

Neméně důležitou složkou přípravy před výběrem nového systému WMS by proto měla být procesní analýza. Důsledná analýza klíčových procesů, zejména jejich kapacit a výkonnosti, pomůže identifikovat existující nebo potenciální problémy, které by měl nový systém zohledňovat a v ideálním případě i vyřešit.

Navíc, implementace nového systému WMS téměř vždy zahrnuje revizi existujících procesů a jejich následnou reorganizaci. Operátoři skladu a logistiky mohou pomoct s identifikací rizikových prvků nebo těch rutinních činností, které by se daly efektivně automatizovat.

To se vztahuje také na případy, kdy podnik neplánuje dělat velké investice do nových automatizačních a manipulačních technologií. Nový systém WMS totiž dokáže zvýšit produktivitu skladu jen samotným urychlením nebo zautomatizováním rozhodovacích procesů.

Společnosti, které používají ve skladu při příjmu i výdeji stejné manipulační jednotky zboží (např. palety), mohou profitovat z funkcionality překládání úkolů. Tato funkčnost představuje schopnost inteligentního kombinování úkolů naskladňování a vychystávání.

Systém WMS naviguje operátora dopravního zařízení tak, že po každém naskladnění zboží mu přiřadí úkol na vychystání zboží z nejbližší skladové pozice. Podobně jako při přepravní logistice i v tomto případě je cílem překládání úkolů snížení množství jízd naprázdno a eliminace neproduktivních činností.

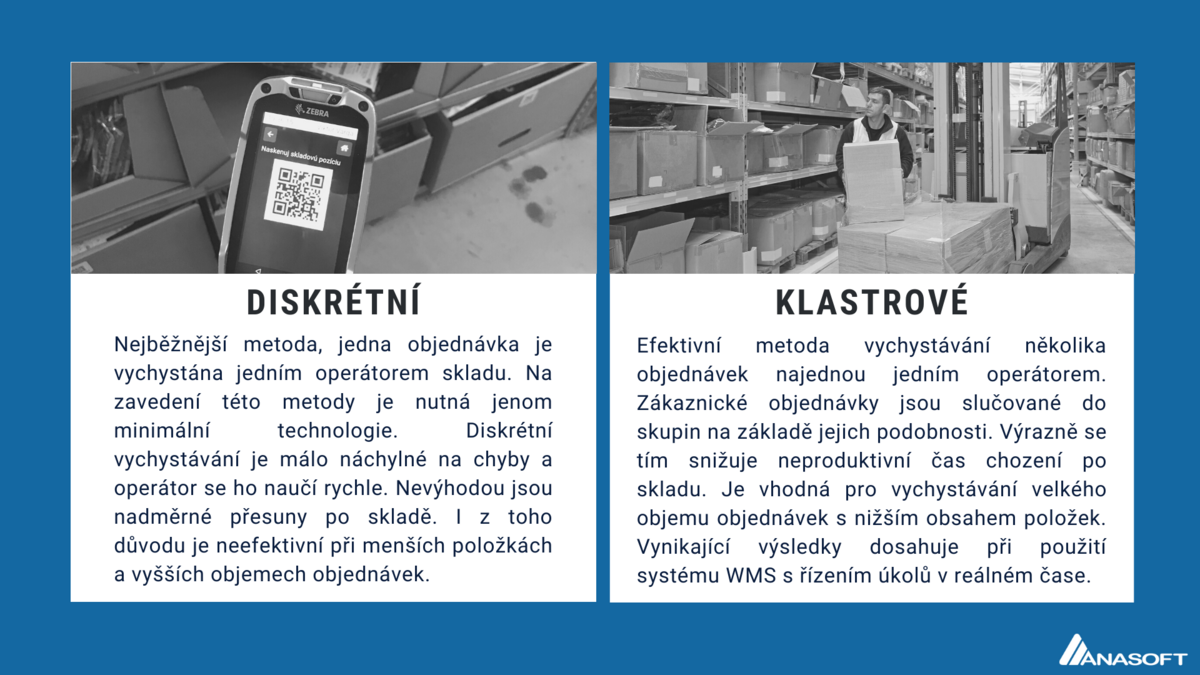

Dalšími příklady automatizovaného řízení procesů jsou různé strategie vychystávání zboží. Pro každý typ provozu je, samozřejmě, vhodná jiná metoda. Menší sklady si vystačí s klasickým diskrétním vychystáváním – jeden operátor vychystává vždy jednu celou odběratelskou objednávku.

V případě větších skladů se širokým portfoliem zboží se využívá již zmíněné zónové vychystávání, jehož největší výhodou je možnost souběžné práce více operátorů na jedné objednávce. Tento proces si již vyžaduje realizaci následné kompletizace objednávky.

Funkcionalita systému WMS pro řízení takto komplexního procesu je postavená na inteligentních algoritmech, které musí regulovat počet souběžně připravovaných objednávek s efektivním vytěžováním dostupných pracovníků.

Pro provozy, které expedují velké objemy zboží, především v segmentu e-Commerce, je rozhodující moment efektivního využívání dostupných lidských zdrojů. Jedním z řešení je funkce inteligentního klastrování (seskupování) práce.

V případě procesu expedování to znamená, že automatický algoritmus seskupuje jednotlivé objednávky do jednoho klastru (dávky) tak, aby vychystávané položky objednávek byly co nejpodobnější nebo alespoň ve skladu uloženy co nejblíže u sebe.

Celá dávka je následně přiřazená jednomu operátorovi, který jedním přechodem skladu vychystá více objednávek najednou. Přínosem je nejenom samotné hromadné zpracování, ale také zrychlení celého procesu díky optimalizaci tras ve skladu pří výběru objednaných položek. Obdobně, samozřejmě, může fungovat i proces naskladnění.

V případě skladišť s víceúrovňovými skladovými pozicemi (oddělené pozice pro vychystávání a dlouhodobou zásobu) a skladů zásobujících výrobní pracoviště je zásadní proces doplňování materiálu. V této oblasti poskytují systémy WMS několik funkcí.

Většinou využívané nahlašování požadavků na dovoz materiálu po vizuální kontrole příslušné skladové pozice je možné nahradit funkcionalitou automatického generování požadavků při dosažení stanoveného minimálního množství materiálu.

Díky detailnímu sledování pohybů na každé skladové pozici dokáže mít pokročilý systém WMS okamžitý přehled o aktuálním stavu zásob. To znamená, že může adekvátně a včas reagovat tak, aby se zabezpečilo stanovené limitní množství materiálu.

Při výběru nového systému WMS by podniky měly zohlednit, které skladové a zásobovací procesy chtějí optimalizovat a jaké parametry jsou nejoptimálnější pro jejich byznys – kupříkladu:

- čas od přijetí objednávky po její expedování,

- rychlost reakce,

- efektivní využití kapacit skladu,

- nebo lidských zdrojů.

Také podniky, jež plánují růst a škálovat své operace a procesy, by se měly spíše orientovat na flexibilnější a modulární systémy WMS.

3. RobustnosT procesů a zvládÁní sezónních maxim

Současná turbulentní doba přináší do každého podnikání hojnost doposud nezažitých situací. Netýká se to jenom nárazových nebo sezónních období, kdy jsou podniky většinou připravené na špičku. Agilnost podniku, jeho byznysových postupů i provozních procesů již není jenom konkurenční výhodou, ale nezbytným předpokladem udržitelnosti a růstu podnikání.

Doposud uvedené příklady získávají nový rozměr, když se prostředí podniku neustále mění. Meritorní jsou pochopitelně externí vlivy – expanze na nové trhy, změny nálad a chování spotřebitelů, ekonomická situace nebo různé mimořádné okolnosti (například vis major).

Neméně podstatné je však interní nastavení podniku – exponenciální růst a kontinuální zlepšování na jedné straně, a na druhé straně zase míra fluktuace pracovníků nebo časté chyby z důvodu selhání lidského faktoru.

Dynamicky se měnící podmínky a nárazové změny parametrů provozu podněcují podniky k hledání komplexnějších řešení řízení zásobování a logistiky skladu. Prioritními požadavky se stává predikční plánování na základě zpracování údajů z předešlého období či schopnost systému dynamicky reagovat na změny vstupních atributů.

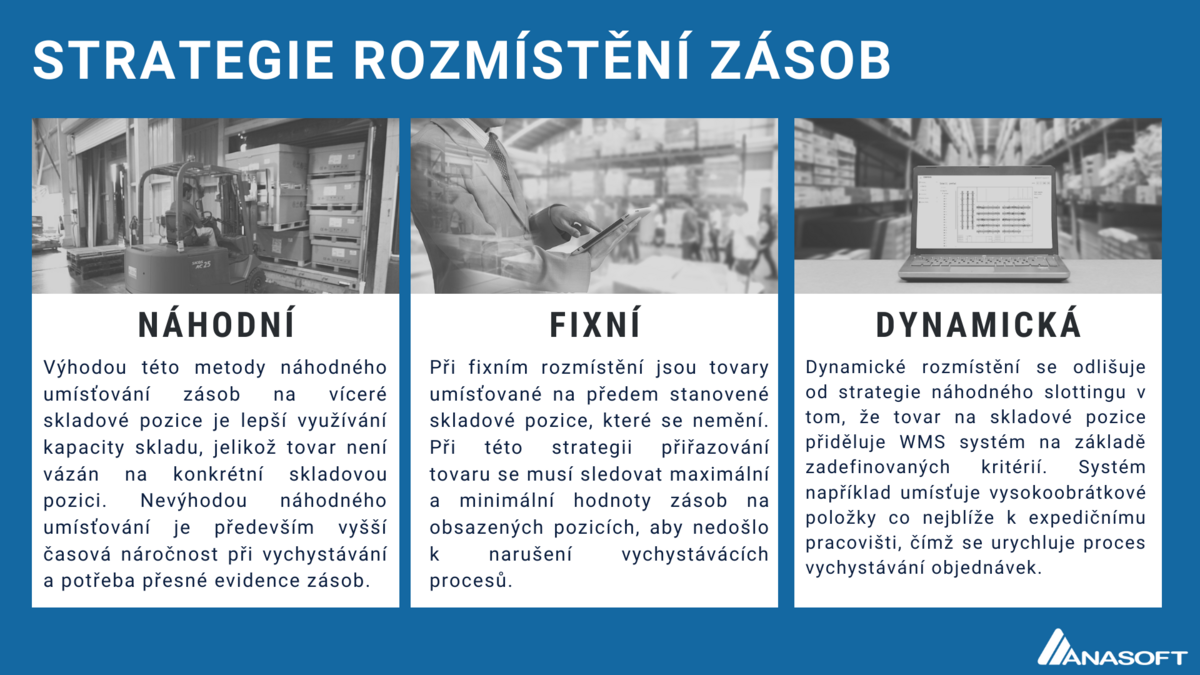

Nejznámějším příkladem této funkce je dynamická optimalizace uspořádání skladu [Warehouse Slotting Optimization]. Základní princip spočívá v pohyblivém určování nejvhodnější pozice (nebo více pozic) pro každý typ skladovaného zboží na základě analýzy předcházejících skladových pohybů.

Cílem je zlepšení využití skladových prostorů, zvyšování produktivity redukcí času vychystávání vysokoobrátkového zboží a zkvalitnění ergonomie práce. Takovéto řešení je zajímavé zejména pro společnosti, které čelí silným výkyvům v obrátkovosti jednotlivého typu zboží, jako například při prodeji spotřební elektroniky, oděvů, domácích potřeb nebo potravin.

Obdobnou funkcionalitou, kterou taktéž ocení zmíněné společnosti, je poptávkou řízené přeskladňování a doplňování zásob. Systém v tomto případě zabezpečuje proaktivní přeskladnění zboží na výhodnější skladovou pozici nebo doplnění existujícího zásobovacího místa (pozice).

Impulzem pro operaci tohoto druhu je buď zaznamenaná zvýšená poptávka po konkrétní položce, nebo predikce zvýšené poptávky na základě analýzy trendu prodeje daného zboží. Tyto skladové pohyby se realizují v čase nižšího vytížení skladu a jejich přínos vůči vynaložené vyšší pracnosti se vyhodnocuje průběžně.

Zajímavý přínos mají též funkce tzv. kartonizace nebo paletizace. Účelem kartonizace je inteligentní určování optimální velikosti obalu finálního balení na základě rozměrů a množství položek, které tvoří příslušnou objednávku.

Podobným přístupem je realizovaná i paletizace, tedy identifikace vhodného seskupení a efektivní uložení jednotlivých balení na přepravní jednotce, nejčastěji paletě. Společným záměrem obou funkcí je redukce následných přepravných nákladů.

Zmíněné funkcionality jsou často vytvořené s pomocí pokročilých technologických nástrojů, někdy až na úrovni specializované umělé inteligence (AI). Tyto nástroje postupně pronikají do našeho každodenního života, proto by bylo adekvátní využít jejich potenciál také při řízení skladových procesů.

4. IntegrAcE sE skladovými a logistickými technolOgiEmi

Systém WMS, pro který se podnik rozhodne, musí zohledňovat zaměření a strukturu provozu a připojitelnost (integrovatelnost) technických zařízení, která podnik využívá nebo plánuje využívat při svých skladových a zásobovacích činnostech.

V první řadě jde o optimální řízení celého systému skladovacích zón, což zahrnuje komunikaci s:

- čtečkami čárových kódů

- RFID skenery

- digitálními váhami

- nebo jinými snímacími a měřicími zařízeními.

Když ale podnik pomýšlí na automatizaci procesů nebo činností, měl by zvážit implementaci komplexnějšího systému WMS. V případě většího inovačního nebo automatizačního projektu bývá totiž jeho součástí zavádění rozvinutějších logistických technologií, jakými jsou kupříkladu:

- automatické třídičky

- baličky

- paletizační zařízení

- dopravníkové pásy

- automatizované vysokozdvižné vozíky

- karusely

- roboty

- automatizované regálové a vertikální zakladače (AS/RS)

- nebo automaticky řízená vozidla (AGV).

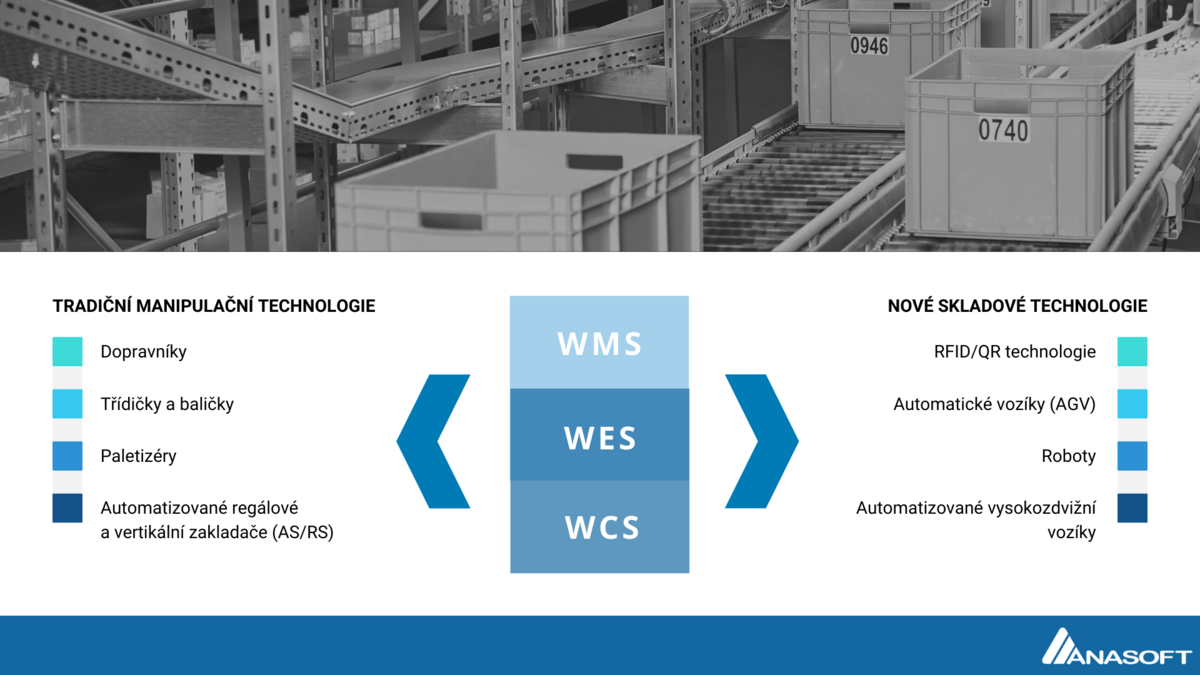

Zatímco většina standardních systémů WMS se profiluje primárně na řízení zásob, materiálu a práce, řízení skladových technologií bývá běžně doménou dedikovaných systémů WCS [Warehouse Control System].

Ty jsou však specifické pro jednotlivá technologická zařízení, resp. jejich dodavatele. Proto při inovačních projektech většího rozsahu, v rámci kterých se plánuje využití různých technologických komponentů, by podniky měly zvážit nasazení modernějšího řídicího systému.

Na trhu jsou již totiž dostupná řešení, která v sobě integrují funkcionalitu obou systémů – WMS a WCS. Označují se jako WES systém [Warehouse Execution System], a můžou být vnímány jako skladová a logistická obdoba výrobních řídicích systémů MES [Manufacturing Execution System]. Systémy WES již vnášejí do skladových a zásobovacích procesů vyšší míru dynamizace řízení procesů.

Na skladové, zásobovací a logistické procesy nahlížejí systémy WES jako na ucelené procesy, tedy jako na práci, kterou je potřebné plánovat, rozvrhovat a řídit. Díky tomu se otevírají nové možnosti pro optimalizaci těchto procesů, jakož i na jejich pokročilou integraci s ostatními postupy v rámci materiálového toku (výroba, kontrola kvality, externí doprava).

Moderní řešení WES se zařazují do kategorie progresivních Smart Industry systémů. Jejich společným znakem je decentralizovaná architektura a využívání technologických prvků na bázi internetu věcí (IoT) a internetu služeb (IoS).

Hlavní přínos internetu věcí spočívá v možnosti propojit mezi sebou fyzické objekty, technologická zařízení a informační systémy. Právě rychlost přenosu informací na digitální úrovni, rovněž schopnost zpracovávat a vyhodnocovat množství informací v reálném čase, předurčuje Smart Industry řešení na inteligentní, dynamické a autonomní řízení procesů při zásobování a logistice.

5. IntegrAcE s administratIvnĚ-finančnÍmi systémY

Údaje o zásobách jsou v maloobchodě správné v průměru jenom na 63 %

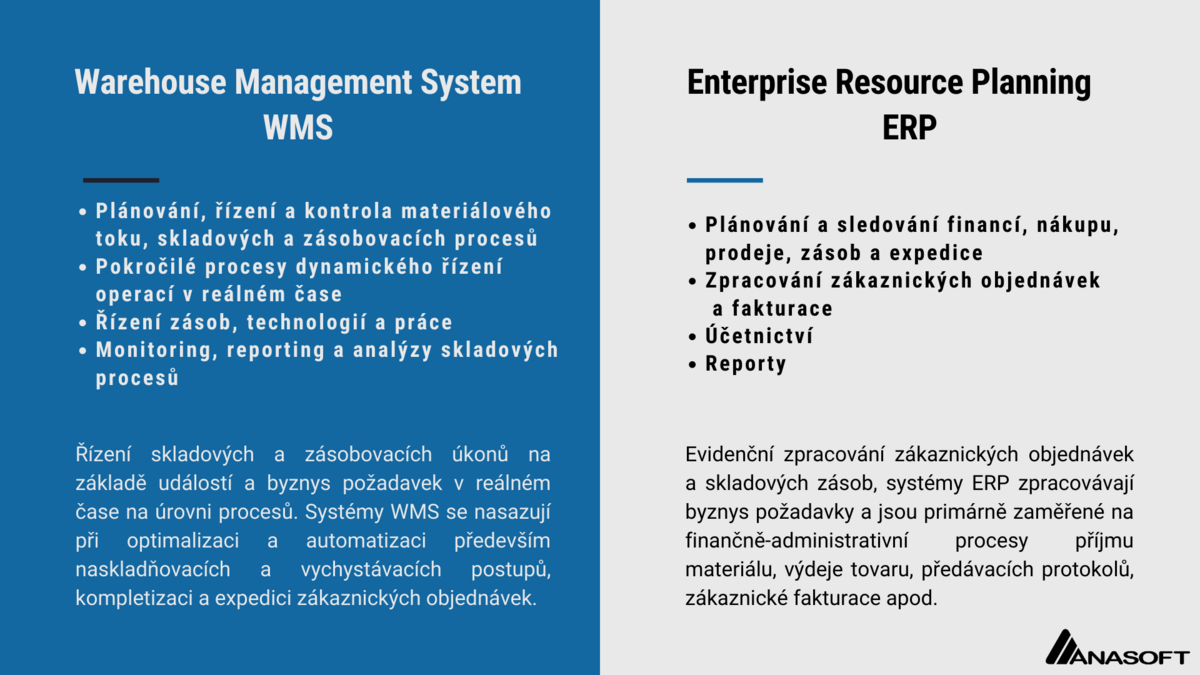

Další skutečností, ke které je třeba při výběru WMS systému přihlížet, je zohlednění integrační kompatibility na systémy, které podnik již používá, a to především systémy ERP [Enterprise Resource Planning].

Zaměstnanci potřebují mít přístup k aktuálním informacím o skladových zásobách, obrátkách jednotlivých položek, přijatých objednávkách, rovněž i vychystaných položkách a odeslaných objednávkách, jelikož bez správných a aktuálních údajů se nedají skladové a zásobovací procesy efektivně řídit.

Při zohlednění již existujících a využívaných systémů a jejich integrace s novým systémem WMS musí být jasně stanoveno, který ze systémů spravuje a poskytuje jednotlivé informace a agendy. Zároveň s tím je nutné rozhodnout, které procesy budou v kompetenci toho kterého systému.

Účelem takového rozdělení působnosti daných systémů je zabezpečení korektnosti a konzistence všech spravovaných a evidovaných údajů. To znamená například, že jenom jeden ze systémů by měl být zodpovědný za zaznamenávání skladových pohybů na skladových pozicích nebo za vedení evidence operátorů skladu.

Ve všeobecnosti se úloha systému ERP zaměřuje na účetní operace, dodavatelsko-odběratelské vztahy, sledování a vyhodnocování finanční hodnoty skladových zásob, a správu základních evidencí o zdrojích podniku (lidé, stroje, materiál).

Úkolem systému WMS je zase evidování a vyhodnocování skladových a logistických operací z pohledu přesných množství, konkrétního umístnění nebo polohy, plánování a operativního řízení práce, jakož také sledování (traceability) různých informací.

Správná kombinace obou systémů – ERP a WMS – je zároveň cestou k eliminaci papírové agendy a k přechodu na bezpapírový provoz, což představuje další optimalizaci provozních nákladů. V případě, že podnik používá i jiné řídicí systémy, jako například YMS (Yard Management System) nebo TMS (Transport Management System), je třeba zvážit kompatibilitu a možnosti funkční integrace i na tyto systémy.

6. UŽIVATELSKÉ prostŘEdí a ergonomie PŘi práci

Nasazení systému WMS s sebou přináší také formalizaci a standardizaci procesů, což ve všeobecnosti vede k jejich částečné optimalizaci, ale také ke snížení chybných úkonů. Další možností zvýšení optimalizačního potenciálu projektu je nasazení systému WMS s jednoduchým a intuitivním uživatelským prostředím. Díky jednoznačným a přesným informacím, které mají pracovníci k dispozici včas, je práce plynulejší a dochází k minimalizaci prostojů, resp. redukci činností bez přidané hodnoty.

Zároveň lepší informovanost spojená s evidováním jednotlivých úkonů vede ke správné realizaci pracovních úkolů. Takovéto digitální Poka-Yoke značně zvyšuje kvalitu odvedené práce, jestli se jedná o správnost vychystaného zboží v rámci odběratelské objednávky, o správné seřazení finálních výrobků (resp. zásilek) při dodávkách s časovými omezeními, nebo o správné třídění zásilek na expedování.

Standardizace procesů v kombinaci s jednoduchým uživatelským prostředím systému WMS přispívá rovněž k rychlému adaptačnímu procesu nové pracovní síly. To má za následek též flexibilnější řízení lidských zdrojů, hlavně u sezónních pracovníků (nebo během období se zvýšenou fluktuací).

Navíc, při řízení práce zohledňují moderní systémy WMS taktéž ergonomické parametry. Při procesech naskladňování a vychystávání zboží mohou být jednotlivé položky v objednávce seřazené podle různých kritérií (hmotnost, objem, křehkost, ...) s cílem redukovat zbytečné úkony jako ohýbání se, překládání zboží, manipulaci s těžkým břemenem apod.

7. modularita a kontinuální INOVOVáNí

Mezi častá dilemata, zejména při prvotním zavádění systému WMS, patří rozhodování mezi již hotovým produktem, tzv. krabicovým řešením, nebo řešením na míru. Krabicová řešení jsou nejekonomičtější volbou, ale za cenu podřízení podnikových procesů předdefinované základní funkcionalitě.

Na druhé straně řešení WMS na míru zohledňuje detailně všechna procesní a technologická specifika příslušného provozu. V ideálním případě přináší přidanou hodnotu, jelikož posílením procesů tvořících jedinečné know-how podniku zvyšuje ještě víc jeho konkurenceschopnost. Nevýhodami takového řešení jsou však vyšší náklady a delší doba přípravy.

Kompromisem může být modulární systém WMS, který má hlavní procesy předpřipravené, zatímco zbytek funkcionalit je otevřený personalizaci podle individuálních a jedinečných parametrů příslušného provozu. Touto cestou je možné dosáhnut maximální podporu pro standardní procesy a optimalizaci právě specifických procesů.

Tyto typy modulárních řešení WMS umožňují provozům experimentovat s procesy, neustále je ladit a inovovat, a tak hledat optimální nastavení jednotlivých činností, které se mohou měnit v čase.

Alespoň částečná otevřenost (škálovatelnost) systému a jeho modularita jsou výhodami nejen pro potenciální budoucí růst a rozvoj podniku, ale též pro zabezpečení udržitelnosti procesů v případě nepředvídatelných vnějších okolností a faktorů.

Následkem změn na trhu nebo ve spotřebitelském chování může být podnik nucen se přeorientovat z původního zaměření na firemní klientelu (B2B) na segment koncového spotřebitele (B2C). Tehdy podnik ocení agilnější systémy WMS, jež disponují možností relativně rychlých úprav (téměř bezodkladně) při změně nastavených provozních procesů a obchodních strategií podniku.

Správně zvolený systém WMS a vhodně nastavená optimalizace procesů se v konečném důsledku projeví i na kratší návratnosti investic. To umožní podnikům pokračovat v další automatizaci procesů, škálování digitalizace a pokračovat k větším inovačním projektům, obzvlášť když plánují strategické expandování na nové trhové segmenty nebo do dalších zemí. S rostoucí funkcionalitou, kterou poskytuje systém WMS, se vytváří vyšší přidaná hodnota, což má přímý vliv na optimalizaci provozních nákladů a celkovou efektivnost logistických procesů.

MOHLO BY VÁS TAKÉ ZAJÍMAT