Jak na podnikovou logistiku v post-pandemickém světě

22.12.2020

Výrobní podniky a dodavatelské řetězce prošly zatěžkávací zkouškou během první vlny pandemie. Zachování obchodní a provozní kontinuity záviselo v mnoha případech na míře digitalizace. Úroveň digitalizace v podniku nemá vliv jenom na dodržování protiepidemiologických opatření, ale klíčovou roli sehrává především při zabezpečení elasticity a reaktivity procesů nejen během nouzových situací a nestandardních okolností.

Zatímco se život postupně vracel do běžného fungování, podniky se ještě před úplným uvolněním opatření proti koronaviru musely pustit do sanace škod. A začít rehabilitovat své provozy. Pandemie připravila pro mnohé firmy intenzivní zatěžkávací zkoušku.

Mimořádná situace a její přímé následky zároveň načrtly, čemu by měly prioritně podniky v rámci svých procesů věnovat pozornost. A to zejména, aby se jim povedlo udržet provozuschopnost i v případě jiných nepředvídatelných okolností.

Během koronakrize vznikly dva tábory podniků. V jednom se nacházely provozy, které svoji činnost musely radikálně omezit nebo úplně zastavit. Pro kompletní odstávku mohly mít různé důvody, od obav, že by se zaměstnanci mohli během výkonu práce nakazit novým koronavirem, kvůli nedostatku zásob nebo poklesu odběratelských objednávek.

Podniky, jejichž obchodní a provozní procesy umožňovaly pokračovat v činnosti, se zařadily do druhého tábora. Právě odvětví elektronické komerce (e-commerce, online retail) zažívalo nebývalý růst. V Česku v důsledku krize vzrostl objem online prodejů přibližně o 20 %.

Rozdíl se nejvýrazněji projevil u obchodně-distribučních společností podnikajících s rychloobrátkovým spotřebním zbožím a potravinami. Zvýšená poptávka se u mnohých prodejců dostala do vysokých obrátek srovnatelných se sezónními špičkami. Tlak poptávky se neprojevil jenom na obchodních procesech, ale také na zvýšené zátěži na řízení zásob, skladovou logistiku a celkový fulfillment.

Na druhé straně, pandemie odhalila v přímém přenosu, jak je síť globálních dodavatelských řetězců křehká. Etablované modely řízení zásobování nebyly v některých případech dostatečně agilní na to, aby se dokázaly vypořádat s omezeními, která krize vyvolala.

Koronavirus se podepsal pod největší narušení poptávky a nabídky od druhé světové války. Proto i během pandemie hrály prim digitální technologie. A jejich postavení v post-pandemickém světě jenom posílí.

DATA NEJENOM PRO KRIZOVÝ MANAGEMENT

Právě krizová situace v mnohých provozech odkryla slabá místa a poukázala na oblasti a funkce, které je nutné zabezpečit proti podobným výpadkům. Nouzový stav tak přinejmenším poskytl náměty na přehodnocení priorit.

Podniky tak mohly poměrně přesně identifikovat, na které procesy a postupy by se měly zaměřit. A to především, aby dokázaly v budoucnosti zaručit udržitelnost procesů bez negativního dopadu na efektivnost, produktivitu a kvalitu.

Koronakrize bude mít navíc přetrvávající důsledky v podobě decelerace globalizace. Následkem toho zvýší důraz na regionalizaci a diverzifikaci dodavatelů, což zároveň povede k adaptaci nových obchodních modelů a provozních procesů. Většinu odpovědí na tuto situaci naleznou podniky právě v digitalizaci a inteligentní automatizaci.

V případě odběratelsko-dodavatelských řetězců se hodně diskutovalo o „end-to-end“ (E2E) vizibilitě (sledování a sběr napříč celým materiálovým tokem) jako nástroji pro správné řízení dodávek během nestandardních situací. Ten má navíc navíc své nemalé opodstatnění i během běžného provozu.

Kromě vytvoření transparentnosti v logistických tocích pro flexibilní řízení v reálném čase se do popředí dostávají také strategický sourcing a sekvenční plánování. Oba rovněž souvisejí s přímým přístupem firem ke správným a adekvátním datům a informacím z nich vytěženým.

Revize podnikových a provozních strategií bude nutně souviset s přehodnocením postupů získávání a vyhodnocování dat. Tato data budou posléze využívaná pro další operace včetně:

- automatizace řízení práce,

- alokace zdrojů,

- a zvyšování elasticity procesů.

Mnoho podniků následkem nákazy COVID-19 zjistilo, že nemají včasný přístup k potřebným datům. To mělo také negativní dopad na jejich krizový management. I když vytváření dat již ve většině podniků problémem není, včasný přístup ke správným datům je. Také plnohodnotné využití dat při zpracování relevantních informací nebylo dostatečné pro přiměřené fungování během nouzové situace.

Částečná digitalizace, například prostřednictvím ERP nebo jiných evidenčních systémů, má v mnoha podnicích za následek vznik datových jezer (úložiště strukturovaných a nestrukturovaných heterogenních dat ve velkých objemech). K nedostatečné efektivitě přispívá i fakt, že jednotlivé procesy jsou v podniku od sebe navzájem datově a funkčně izolovány.

Pro správnou odezvu na nečekané události, krizové situace je nezbytné propojení dat a procesů k zabezpečení napříč hierarchií podniku. Jenom tak může dojít k zabezpečení mezifunkčních rozhodovacích procesů a průřezového řízení, které umožní podnikům promptně reagovat na vnější a vnitřní podněty. A to i bez sebemenších výpadků provozních operací. Tento přístup podniků by již měl spadat do nového nastavení přizpůsobeného fungování po pandemii.

ŘÍZENÍ SOCIÁLNÍHO ODSTUPU A EFEKTIVNÍ LOGISTIKY NAJEDNOU

Podniky, jejichž provozy pokračovaly v činnosti během koronakrize, musely přijmout proti-epidemiologická opatření, aby ochránily zdraví svých zaměstnanců. Zároveň tím zabezpečily i fungování podniku před dalšími výpadky, které by mohly být způsobené také absencí zaměstnanců ze zdravotních důvodů.

Součástí fungování v nouzovém režimu se staly preventivní kroky, jako kupříkladu:

- kontroly teploty zaměstnanců na vstupu do prostor podniku,

- zvýšená frekvence sanitace provozu,

- hygiena technologických zařízení a pracovních nástrojů.

Proti-epidemiologická opatření jako součást BOZP se přirozeně vztahují také na výkon práce. Distribuční centra, maloobchodní, i velkoobchodní sklady čelily výzvě dodržování sociální distance zaměstnanců.

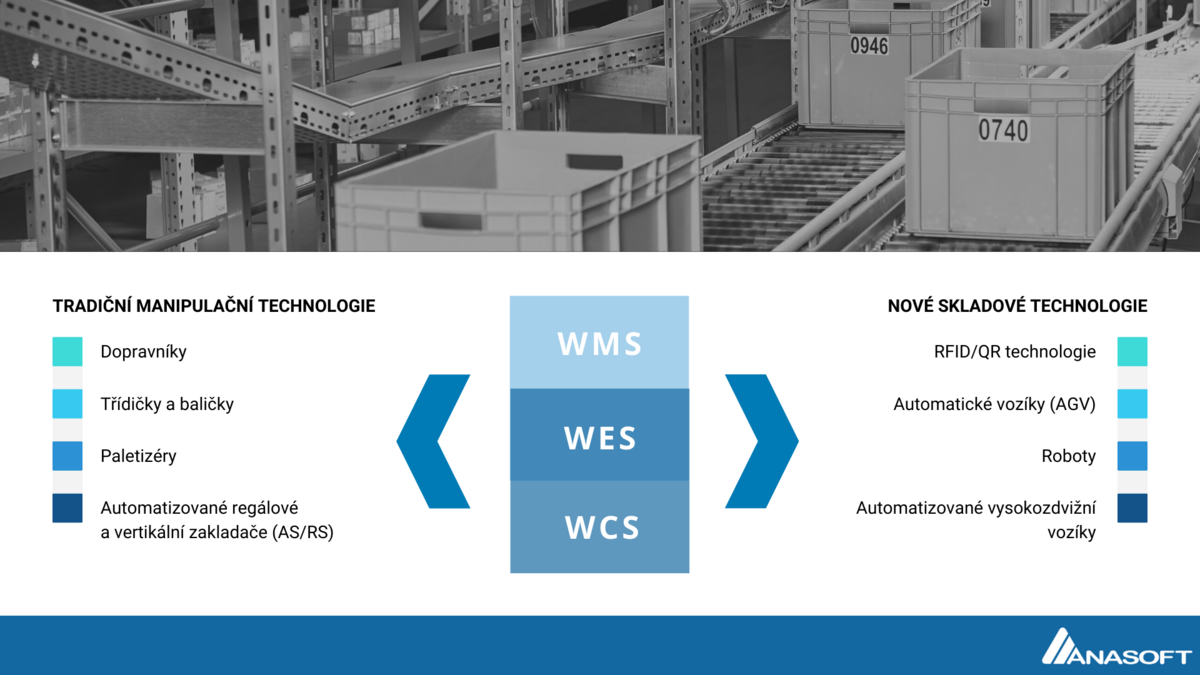

V takové situaci se nabízí řešení v podobě WMS/WES systémů [Warehouse Management System / Warehouse Execution System], které autonomně řídí naskladňovací a vychystávací postupy s ohledem na co nejefektivnější realizaci těchto činností.

Vychystávací metody se standardně nastavují podle několika klíčových kritérií, jakými jsou většinou:

- plánovaný objem objednávek,

- míra obrátkovosti jednotlivých položek,

- typy SKU,

- rozložení skladu,

- a struktura objednávek.

Když se mezi kritéria přidá také podmínka sociální distance zaměstnanců, vhodné metody vychystávání se zúží na tři typy vychystávání:

- Zónové vychystávání představuje nejvhodnější metodu pro sklady se širokým a rozmanitým sortimentem. Jednotlivé druhy skladových jednotek (SKU) jsou přerozděleny do samostatných zón. Ke každé zóně jsou obvykle přiřazeni vlastní operátoři, kteří mají na starosti vychystávání zboží, jež se v ní nachází. Když operátor vychystá přiřazené položky ve své zóně, objednávku postupuje v sekvenci dalšímu operátorovi v následující zóně. Zónové vychystávání zvyšuje výkonnost, jelikož každý skladník je vytrénovaný na jednu konkrétní zónu. To zároveň eliminuje zbytečný pohyb mimo ni a rovněž redukuje míru interakce s ostatním skladovým personálem. Tato vychystávací metoda si ale již vyžaduje existenci kompletizačního pracoviště, jež je taktéž řízeno skladovým systémem WMS/WES. Mezi nevýhody zónového vychystávání patří nevyvážené rozdělení práce, například když se nadprůměrně zvýší obrátka na jednom typu zboží, a tudíž se nepřiměřeně navýší objem práce na jednoho operátora skladu.

- Vlnové vychystávání je typ přípravy zákaznických objednávek, kdy se sdružuje několik druhů skladových jednotek (SKU) do společného vychystávacího seznamu pro jednoho konkrétního skladníka. Vychystávací cykly jsou následně uspořádány do „vln“ naplánovaných během pracovních směn ve stanovených časových intervalech. Vlnové vychystávání se nasazuje především ve skladech, kde jsou objednávky vázány na konkrétní časy dodání, například v závislosti na vyzvednutí přepravci nebo kvůli zamluveným dodacím lhůtám. Jelikož jde o sekvenční proces vychystávání, nové objednávky nelze vychystat dříve, než se dokončí právě probíhající „vlna“ (sekvence).

- Klastrové vychystávání se řadí mezi specifické typy dávkového vychystávání, jež je založeno na slučování několika různých objednávek do jedné dávky – vychystávacího seznamu. Při metodě klastrového vychystávání vytváří WMS/WES systém pro skladníky vychystávací seznamy, kde jsou objednávky slučovány do tzv. vychystávacích klastrů na základě podobnosti objednaných SKU. Skladníci mohou proto z jedné skladové pozice vychystat více zboží, méně procházejí jednotlivými částmi skladu, přičemž řídicí systém generuje seznamy tak, aby se skladníkům vzájemně nepřekrývaly jednotlivé trasy. Klastrové vychystávání se proto vyznačuje nižší mírou chození a většími výslednými objemy vychystaných objednávek. Efektivní klastrové vychystávání je již závislé na sofistikovaných inteligentních algoritmech, které generují seznamy na základě analýzy přicházejících objednávek, dostupnosti zboží a aktuálního vytížení skladového personálu.

Využití systému WMS/WES při řízení zásob nebo skladové logistiky není efektivní jenom z pohledu managementu skladového personálu (labour management). Ale také z pohledu celkové optimalizace procesů včetně zvýšení produktivity, kontroly kvality a synchronizace vychystávacích cyklů s cílem dodržení dodacích lhůt.

Kromě minimalizace interakce pracujícího personálu v prostorách skladu bez negativních dopadů na produktivitu a expedici objednávek má nasazení WMS/WES systému další nesporný přínos v digitalizaci veškeré papírové agendy (průvodky, vratky, protokoly, celková komunikace s ERP systémem). A zároveň také automatizaci příslušných administrativně-finančních úkonů v provozu.

Systémy inteligentního řízení skladu se zároveň podílejí na radikálním zkrácení zaškolení nového nebo externího zaměstnance na skladové operace. Noví zaměstnanci se již nemusí detailně obeznamovat s jednotlivými druhy skladových jednotek, skladovými zónami a pracovními postupy. Systém disponuje všemi informacemi a pracovníkovi je postupuje přes mobilní zařízení, které ho při výkonu práce naviguje mezi jednotlivými skladovými pozicemi a činnostmi.

Metodu řízení sociálního odstupu ve skladu bez snižování produktivity je principiálně možné aplikovat také do výrobních provozů. Moderními MES/MOM systémy [Manufacturing Execution System / Manufacturing Operation Management] je možné řídit výrobní procesy a operace v reálném čase. A to i v provozech s nižší mírou technologické a procesní automatizace. Současně je možné zachovat štíhlejší materiálový tok díky dynamickému řízení procesů, jež tyto řídicí systémy umožňují.

DATOVÁ TRANSPARENTNOST A ADAPTABILNOST ZÁSOBOVACÍCH TOKŮ

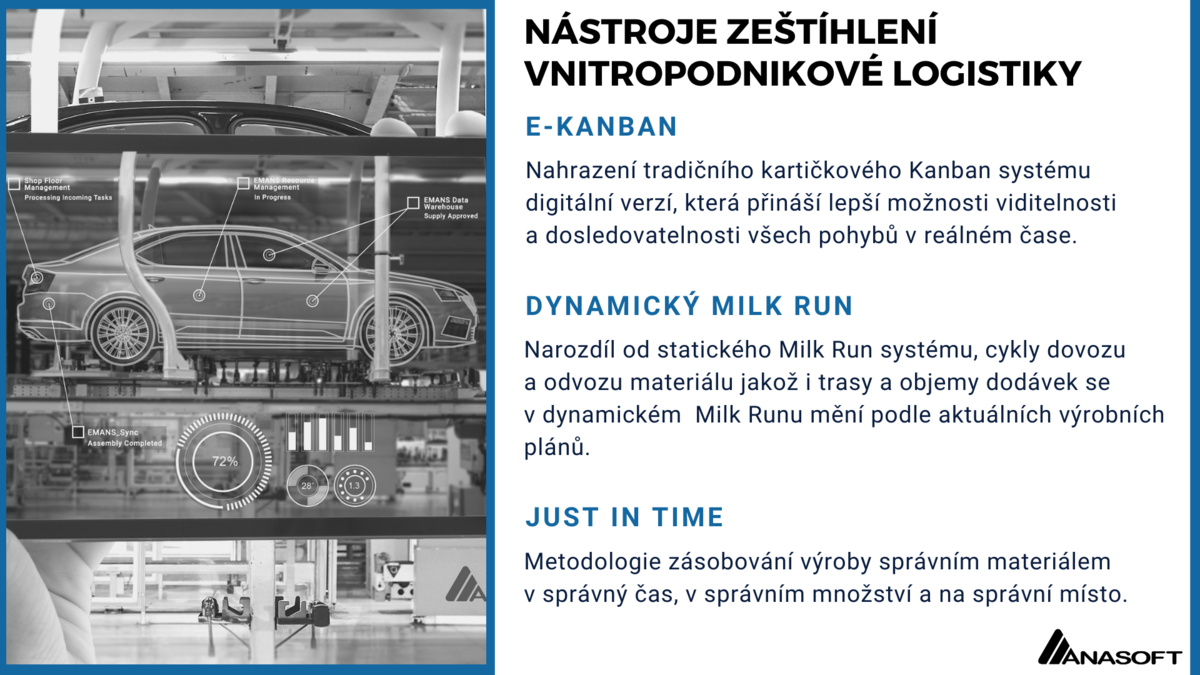

Desetiletími ověřený nástroj představuje Kanban,metoda lean managementu jež byla zpopularizovaná zejména ve strojařském průmyslu v rámci konceptu just-in-time (JIT) zásobování. Tradiční Kanban systém využívá kartičky a tabule k podpoře hladšího procesu zásobování výrobních pracovišť a linek.

Tahle metoda prošla rovněž digitalizací a v současnosti se již využívá i pro podporu řízení a urychlení toku zásob mezi dodavateli, výrobci a sklady. Vzhledem k možnostem optimalizace, které do procesů vnáší, se využití Kanbanu rozšířilo také mimo výrobní provozy (například do sektorů e-commerce, distribuce a zásobování maloobchodu).

Digitální Kanban, neboli e-Kanban, umožňuje efektivní řízení příslušných procesů bez toho, aby nutně mezi zaměstnanci docházelo k přímé interakci. Stav zásob na jednotlivých pozicích nebo na výrobních pracovištích může být sledován prostřednictvím různých druhů senzorů.

Při manipulaci se zásobami se taktéž využívají mobilní terminály, které evidují skladové pohyby prostřednictvím snímatelných identifikátorů materiálu (čárový kód, QR, RFID). Nasazením uvedených technologií dochází k dematerializaci papírové agendy a automatizaci datového toku. Podnik tak zároveň může přispět k vytvoření celkové transparentnosti v řízení zásob.

Rostoucí cenová dostupnost senzorů a mobilních terminálů způsobuje, že e-Kanban je již dostupný i pro malé a střední firmy (MSP). Ty jej mohou využit jako nástroj synchronizace vnitropodnikového zásobování a výrobního provozu.

Digitální Kanban přispívá také k včasným a přesným dodávkám zásob v provozu. Zároveň vede ke snížení přítomnosti nadměrných zásob na jednotlivých výrobních pracovištích.

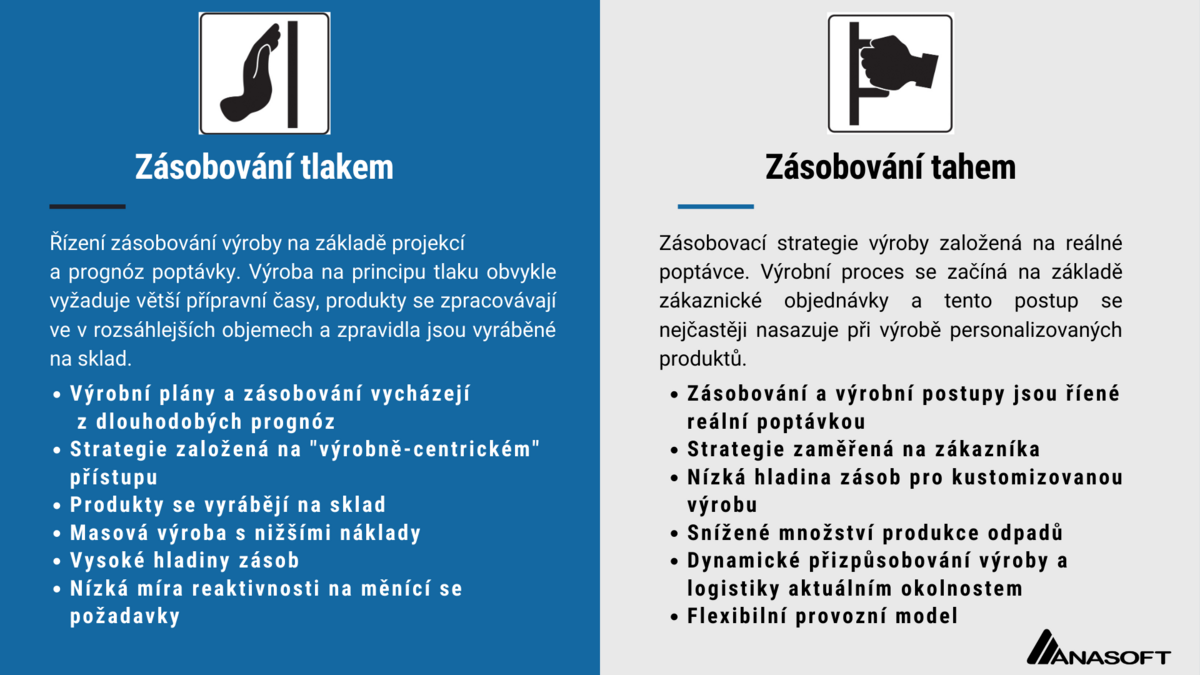

Ve větších provozech s komplexnějšími zásobovacími trasami a cykly, kde jsou pro manipulaci s materiálem většinou využívány tahače, se digitální Kanban integruje již do vnitropodnikového Milk-Run systému. Digitální technologie umožňují transformaci tradičního Milk-Run systému na flexibilní formu zásobování řízeného poptávkou na výrobní lince/pracovišti (přechod na řízení materiálového toku tahem – pull strategie).

Digitálním propojením skladu, Milk-Run tahačů a výrobních pracovišť (odběrných míst) prostřednictvím kyberneticko-fyzikální platformy (jakou jsou kupříkladu Smart Industry systémy) lze vytvořit automatizovaný systém řízení vnitropodnikových materiálových toků. Systém řídí zásobovací cykly jednotlivých výrobních pracovišť podle jejich aktuální a skutečné potřeby, čímž dochází k efektivnímu:

- zkoordinování řízení zásob,

- řízení interní (výrobní) logistiky,

- a organizaci výrobních postupů.

Ve virtuálním prostoru jsou skladovým pozicím, tahačům a výrobním pozicím přiděleny inteligentní autonomní softwaroví agenti – digitální dvojčata. Digitální dvojčata mezi sebou komunikují a navzájem se synchronizují s ohledem na zadané cíle. V tomto případě zabezpečit správné dodávání materiálů na výrobní pracoviště ve správném momentu, kdy budou potřebné.

Digitální dvojčata umožňují, aby souběžně probíhalo několik procesů najednou. Díky tomu může podnik dosáhnout efektivní zásobování metodou „just-in-time“. Přicházející odběratelské objednávky jsou vyhodnocované v reálném čase. Mezitím inteligentní softwaroví agenti soustavně mapují aktuální dostupnost materiálových zdrojů a průběh výrobních operací tak, aby docházelo k efektivnímu doplňování materiálu pro výrobu. Tímto způsobem se předchází neplánovaným odstávkám výroby z důvodu chybějícího nebo opožděného materiálu, nebo materiálu, jenž byl dodán na nesprávné pracoviště.

Automatizovaná forma řízení výrobní intralogistiky eliminuje nadbytečné fyzické předávání protokolů nebo jiné dokumentace. Veškerá komunikace probíhá výhradně digitálně (mobilní terminály). Vzhledem k pracovním postupům nedochází k bezprostřední interakci mezi logistickými a výrobními zaměstnanci.

Řídící systém automaticky vyhodnocuje jednotlivé operace a zároveň zabezpečuje tok dat pro příslušný logistický a výrobní personál, jakož i vedoucím zaměstnancům. Digitální Kanban a dynamický zásobovací Milk-Run systém neautomatizují jenom procesy podnikové intralogistiky, ale zároveň i administrativní operace. Tyto operace jsou často neoddělitelně svázány s materiálovým tokem (systémy inteligentního řízení jsou obyčejně integrované s podnikovými ERP systémy).

Zeštíhlení vnitropodnikového materiálového toku digitálním Kanbanem a agilním řízením dodávek zásob Smart Industry systémem vnáší do logistických procesů větší míru adaptability na neplánované okolnosti. Dynamické řízení též umožňuje promptnější reakce na vzniknuvší provozní omezení, jaká se kupříkladu objevila i během pandemie ochoření COVID-19.

POST-PANDEMICKÁ NOVÁ NORMA

Koronakrize urychluje proces digitalizace provozů a nasazování nových technologií ve více segmentech. Průzkum Americké asociace výrobních podniků, National Association of Manufacturers, zjistil, že více než 53 % výrobních podniků očekává změny v provozech a fungování, přičemž až 35,5 % podniků konstatovalo, že pořád zažívají výpadky v dodavatelských řetězcích.

Dynamizace zásobovacích procesů a posílení agilnosti logistických toků se bude kromě digitalizace realizovat také prostřednictvím zvýšené automatizace procesů. Na jedné straně se to týká rozhodovacích procesů (krizový management, prognózy poptávek, plány subdodávek), pro které je potřebné zajistit rychlý a spolehlivý datový management.

Na straně druhé stojí samotné technologické procesy, jejichž automatizace vede k zabezpečení flexibilního řízení v reálném čase. Podle platformy Thomasnet vedla opatření proti koronaviru ke zvýšení průmyslové automatizace v Severní Americe o 147 % v porovnání s minulým rokem. To představuje až 20% nárůst ve srovnání s předcházejícím kvartálem. Očekává se, že rozsah automatizace ještě poroste poté, co se projeví následky pandemie v celé své šíři.

Zátěžový test podnikových procesů způsobený koronakrizí povede k revizi provozních a obchodních modelů. A to nejenom z obavy z dalších vln nákazy, ale i jiných nepředvídatelných událostí, jež by mohly ohrozit výrobní a zásobovací procesy. A tím kompromitovat také obchodní a provozní kontinuitu podniku.

Novou normou v post-pandemickém provozu nebudou primárně proti-epidemiologická opatření. Bude to především digitální transformace a inteligentní automatizace, které do podniku přinášejí nástroje a postupy pro rozšíření agilnosti provozních postupů během krizových situacích.

Trh budou měnit a formovat v blízké budoucnosti i jiné události nežli jenom zdravotní krize. Zejména geopolitické události, ekonomické konflikty mezi velmocemi nebo následky klimatických změn. Těmto různým formám krizových situací budou muset podniky přizpůsobit i své procesní, obchodní a provozní modely, které by měly disponovat dostatečnou elasticitou a adaptabilností.

Jedním z klíčových zjištění následků pandemie je, že provozy se již bez funkčního a správně nastaveného digitálního podnikového ekosystému v nadcházejícím období neobejdou.

MOHLO BY VÁS TAKÉ ZAJÍMAT