Digitální dvojče: Vůdčí technologie inteligentního průmyslu

27.08.2019

Mezi technologie, jež nabývají stále většího významu v éře kyberprůmyslu a inteligentní logistiky, se zařazuje technologie digitálního dvojčete. Digitální dvojče se dostalo do základního inventáře Průmyslu 4.0 a podniků digitálního věku spolu s Internetem věcí (IoT), velkými daty (Big Data) a strojovou inteligencí (Machine Intelligence).

Každou sekundu je do sítě Internetu věcí (IoT) připojeno 127 nových zařízení. Do roku 2020 by měla být pokořena hranice 30 miliard připojených zařízení. Množství připojených zařízení by mělo narůst na 50 miliard již v roce 2023. S nástupem 5G sítí by se mělo toto tempo ještě zvýšit.

Exponenciální nárůst nových technologií mění užívané způsoby a etablované modely signifikantním způsobem. Digitální transformaci podstupují všechny obory, přičemž průmyslová výroba a logistika se v adopci nových technologií zařazují na přední příčky, a to především z důvodu maximalizace produktivity, kvality a variability produktů a služeb, stejně jako přidané hodnoty, kterou podniky dokážou generovat.

Porovnání investic do Internetu věcí (IoT) 2015 a 2020 (zdroj: Statista) Diskrétní výroba a logistika a přeprava mezi investičními prioritami

Mezi technologie, jež nabývají stále většího významu v éře kyberprůmyslu a inteligentní logistiky, se zařazuje i technologie digitálního dvojčete. Podle studie prestižní mezinárodní analytické společnosti Gartner již 75 % podniků využívajících IoT řešení implementovalo technologii digitálního dvojčete nebo to plánuje udělat v rámci jednoho roku. Má se tak stát ještě dříve, než Gartner původně předpokládal, a proto ji zařadil na čtvrtou příčku technologických trendů pro rok 2019.

Digitální dvojče se tak dostalo do základního inventáře průmyslu a podniků digitálního věku spolu s Internetem věcí (IoT), velkými daty (Big Data) a strojovou inteligencí (Machine Intelligence).

Gartner také upozorňuje, že zvýšené tempo nasazování digitálního dvojčete souvisí rovněž s neustále se rozšiřujícími možnostmi, které IoT řešení podnikům přináší. Právě rychlost adopce těchto technologií naznačuje také šířku jejich využití, zejména vzhledem k rozsahu funkcionalit a přidané hodnotě, jež podniku ponoukají.

digitální dvojče jako koncept

Nicméně koncept digitálního dvojčete předchází éru Průmyslu 4.0, stejně jako samotný digitální věk. Kořeny sahají až do sedmdesátých let, kdy NASA pracovala na projektu Apollo. Během mise Apollo 13 došlo k explozi kyslíkové nádrže, která vážně poškodila servisní modul a tím ohrozila nejen misi samotnou, ale i životy celé posádky.

Tým inženýrů na zemi musel promptně najít efektivní řešení, jak minimalizovat negativní dopad nečekaného poškození. Jelikož měli na zemi k dispozici věrnou repliku kosmické lodi i s technickými detaily, mohli důvěryhodně nasimulovat nebezpečnou situaci a otestovat možná řešení. Právě možnost fyzicky vyzkoušet hypotetické postupy posádku zachránila. Navíc NASA koncept dvojčete – už ne analogového, ale digitálního – využívá dodnes.

Princip zůstává nezměněn, jelikož se jedná o virtuální model fyzického objektu, který umožňuje neustále na dálku monitorovat stav skutečného objektu, jakož i modelovat (simulovat) různé situace s přesnými a reálnými daty. NASA označuje využití digitálního dvojčete za paradigmatický posun, neboť konvenční metody již nedokážou vyhovět náročným požadavkům projektů nové generace.

A totéž se vztahuje i na výrobní a logistické procesy, tradiční technologie a metody, které jsou již nedostatečné pro zabezpečení udržitelného růstu a nemohou tak vyhovovat novým požadavkům, od optimalizace nákladů až po spotřebitelskou kustomizaci v masové výrobě.

Digitální dvojče jako analytický nástroj

Termín digitální dvojče se dostal do širšího povědomí v roce 2002, kdy ho Michael Grieves definoval v souvislosti s řízením životního cyklu výrobku. Koncept digitálního dvojčete tehdy zavedl jako virtuální reprezentaci vyrobeného produktu a měl sloužit k porovnání výrobku s jeho inženýrským návrhem. Tato definice se posléze rozšířila a ujala i mimo původní záměr autora.

V současnosti je pojem digitální dvojče chápán především jako virtuální reprezentace fyzických a ne-fyzických objektů a entit, jednak výrobních a přepravních zařízení, ale také procesů, systémů, pracovníků nebo celého prostředí. Digitální dvojče tak již není pouze virtuální model reálného protějšku, ale dynamický nositel dat a stavových informací získaných prostřednictvím množství senzorů a snímačů propojených Internetem věcí (IoT).

Digitální dvojče v této podobě tedy slouží k monitorování fyzických objektů a procesů v reálném prostoru a čase, jelikož tato technologie umožňuje vytvářet velmi detailní digitální obraz se skutečnými daty. Její využití v komplexních simulačních modelech zrychluje a ulehčuje rozhodovací procesy, protože usnadňuje přímou identifikaci možných následků zvažovaných změn, jakož i klíčových vzorců chování v jednotlivých procesech.

Tato forma implementace přináší nejen hlubší poznatky o kauzalitě jednotlivých složek v procesech a prostředích, ale i schopnost odhalovat slabá místa, která je nutné stabilizovat a optimalizovat, aby došlo k udržitelnému nárůstu výkonnosti procesů a k posilnění robustnosti prostředí.

Ve výrobě se digitální dvojče nejčastěji využívá v původním konceptu, tj. v rámci řízení životního cyklu výrobku. Podobně lze vytvářet i virtuální kopie výrobních zařízení a linek, což lze kromě simulací výrobního procesu využít také při prediktivní údržbě. Moderní řídicí Smart Industry systémy již disponují moduly prediktivní údržby, stejně jako moduly pro operativní, plánovanou, korekční a preventivní údržbu.

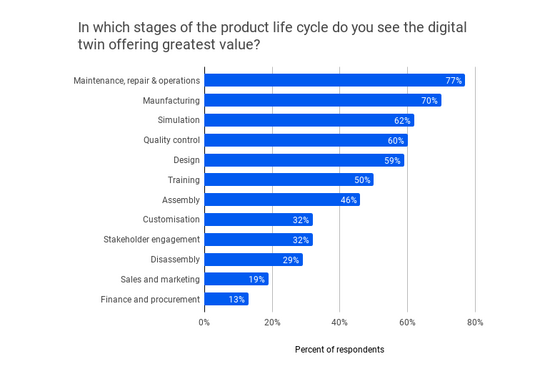

Průzkum: Ve kterých stádiích životního cyklu výrobku ponouká digitální dvojče největší přínos? Údržba a oprava (77%), výroba (70%), simulace (62%), kontrola kvality (60%) (zdroj: Catapult Reboot Online/ZDNet)

Díky historickým datům o technickém stavu zařízení, jeho výkonu nebo opotřebování v reálném čase, jejichž nositeli jsou digitální dvojčata, můžou řídicí Smart Industry systémy vhodně zvolit optimální strategii údržby podnikových zařízení.

Tímto způsobem realizované inteligentní plánování údržby pomáhá minimalizovat nechtěné prostoje ve výrobě. V praxi se dnes již můžeme setkat s prvními implementacemi Smart Industry systémů, které za pomoci strojové inteligence analyzují sesbíraná data za účelem hledání kauzálních vztahů mezi mírou opotřebení (identifikovanou například ze zvuku zařízení) a poruchovostí zařízení.

V oblasti logistiky se nejčastěji využívá virtuální model materiálových toků, který umožňuje podnikům efektivněji řídit jednotlivé části dodavatelsko‑odběratelského řetězce. V takovém modelu jsou k dispozici reálná data nejen o konkrétních materiálech, ale i o ostatních relevantních činitelích (vozidlech, povětrnostních nebo dopravních podmínkách, odběratelských zadáních apod.).

V součinnosti s geografickými informačními systémy (GIS) a jejich mapovými podklady tak podniky získávají okamžitý přehled například o aktuální situaci flotily a poloze jednotlivých vozů, který je uživatelsky srozumitelný a mnohdy i nezbytný pro správné dispečerské řízení (například systém řízení dopravy – TMS systémy).

Článek byl původně publikován v Control Engineering číslo 3 (100). ročník XIV.

MOHLO BY VÁS TAKÉ ZAJÍMAT