Tri skratky, ktoré by mal poznať dobrý výrobný manažér

02.11.2015

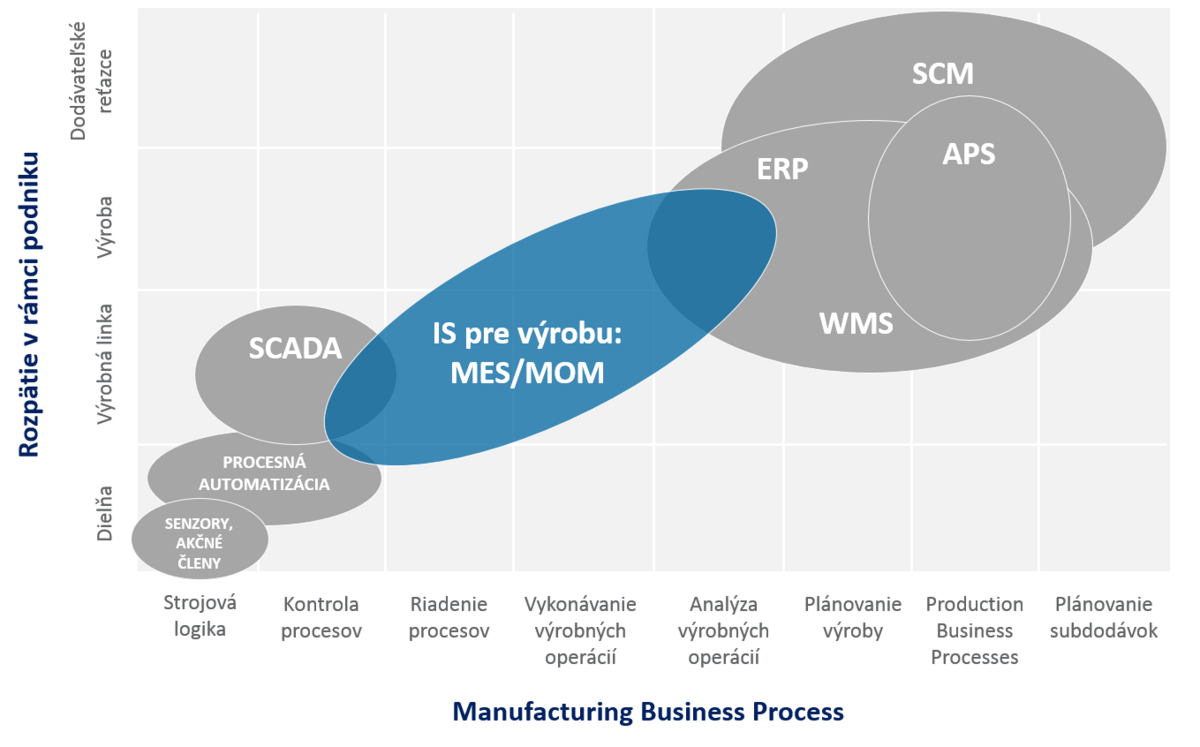

Vo väčšine výrobných podnikov sa stretávame s rôznymi „ítéčkárskymi“ skratkami – SCM, WMS, APS, ERP, MES, CMMS, SCADA, QMS... Väčšina z nás má v tom zmätok. Nepochybne aj väčšina skúsených výrobných manažérov.

Tí sa musia predovšetkým starať o stabilný chod výroby – aby výrobky boli vyrobené kvalitne, dodané včas svojim zákazníkom, a aby boli vyrobené tým správnym spôsobom. To obvykle zaberie dostatok času.

Niet divu, že pátrať po tom, ktoré z IT systémov sú pre dosiahnutie týchto cieľov naozaj potrebné, je často extrémne náročné. Pretože hovoríme práve o informačných systémoch vo výrobe a ako možno tušíte, každý má svoje miesto vo výrobe. Ale sú naozaj všetky potrebné aj pre Vás?

Niet divu, že pátrať po tom, ktoré z IT systémov sú pre dosiahnutie týchto cieľov naozaj potrebné, je často extrémne náročné. Pretože hovoríme práve o informačných systémoch vo výrobe a ako možno tušíte, každý má svoje miesto vo výrobe. Ale sú naozaj všetky potrebné aj pre Vás?

Dobrá správa je, že nepotrebujete prakticky nič. Výroba sa dá zvládať aj bez podpory informačných systémov. Tá horšia správa je, že len do určitej miery.

Začína to Excelom...

Často počúvame vtipné narážky na používanie tabuľkových procesorov (áno, to je skupina, do ktorej patrí aj MS Excel, dnes najpoužívanejší SW na tento účel):

„My máme na toto Excel-lentné riešenie...“ = nepostačujúce, zlé, nevhodné. Alebo „My máme zavedený MES systém – ‘Microsoft Excel Solution‘!“ = nepostačujúci, zlý a nevhodný...

Tu nestojíme pred otázkou či ho používať alebo nepoužívať, ale pred otázkou, na čo ho používať. Aplikácia Excel dnes dokáže úžasné veci a osobne som sa ešte nestretol s výrobnou firmou, ktorá by ho nepoužívala. Má však svoje obmedzenia, a keď už má tabuľka niekoľko tisíc riadkov a súbor niekoľko desiatok megabajtov, viacero súčasných používateľov a bezpočet verzií, obvykle už začíname tušiť, že sme prečerpali jeho možnosti.

Prvá skratka – ERP

Prvá potreba obvykle prichádza z ekonomického oddelenia – žiadny tabuľkový procesor určite nestačí na mzdy, faktúry, účtovníctvo. Táto potreba sa veľmi často rozšíri aj so zadefinovaním požiadaviek z personálneho oddelenia, výroby, logistiky, či odbytu – a máme tu výberové konanie na ERP systém, a teda na systém pre plánovanie podnikových zdrojov.

„Systém ERP je nástrojom pre zlepšovanie pracovných postupov, ktorými podnik na základe prijatých objednávok vybavuje zákazky zákazníkov, a dostáva sa postupne až ku ich fakturácii a tržbám, je teda nástrojom pre zlepšovanie celkového procesu plnenia zákazky.“ (Wikipedia)

ERP je systémom na najvyššom stupni riadenia podniku, ktorý sa zaoberá časovými úsekmi na úrovni mesiacov, týždňov, dní, nanajvýš hodín.

Ak by sme to chceli trochu skomplikovať, mohli by sme dodať, že na tejto úrovni – a častokrát súčasťou balíka riešení od toho istého výrobcu – sú systémy pre riadenie dodávateľského reťazca (SCM), pre riadenie vzťahov so zákazníkmi (CRM), prípadne skladové systémy (WMS), či systémy pre plánovanie výroby (APS)...

Výber ERP systému nie je jednoduchá vec a v mnohých výrobných podnikoch trvá aj viac ako jeden rok, kým vyberú to „pravé orechové“. A následný proces prispôsobovania sa novým pravidlám trvá niekedy aj dlhšie ako samotný proces výberu...

Druhá skratka – MES

Po „otrasení sa“ z implementácie ERP systému a zžití sa s jeho používaním, prídu obvykle na rad ďalšie požiadavky a nápady na vylepšenie, príp. doplnenie implementácie. Veľmi často smerujú prvé kroky výrobného manažéra na podnikové IT oddelenie so súpisom požiadaviek typu „Potrebujem vidieť aktuálny stav objednávok vo výrobe, chcem vedieť aký máme sklz, koľko máme nepodarkov, ktoré šarže zo skladu máme brať ako prvé,“ a podobne.

MES je systém, ktorý počíta na úrovni minút až sekúnd, je priamo prepojený s výrobnými zariadeniami, zbiera údaje z výroby, vyhodnocuje ich a poskytuje nadradeným informačným systémom (napr. ERP).

A tu sa dostávame do ďalšej úrovne výrobného podniku. Ak chce výrobný manažér sledovať aktuálny stav vo výrobe, potrebuje monitorovať stav výrobných zariadení, materiálu, pracovníkov, potrebuje sledovať výrobné postupy, aktuálny stav objednávok vo výrobe, plán údržby a rad ďalších vecí.

Vo väčšine výrobných firiem sa ďalší vývoj situácie uberá jedným z týchto smerov:

- „Tak, hurá, máme SAP, už ho aj vieme používať, tak ho vyťažme na maximum aj vo výrobe – využívajme ho ako sa len dá.“ – logický následok predchádzajúceho procesu, kedy chce výrobný podnik vyťažiť maximum z nemalej investície. Systém SAP tu pritom uvádzam ako typický príklad ERP systému, ktorý je dnes na svete najrozšírenejší.

V princípe je to veľmi dobrý nápad – jeden dodávateľ, menej problémov. Znamená to však „stiahnuť“ podnikový systém určený pre najvyšší stupeň riadenia podniku do nižších vrstiev, bližšie k výrobe, a prinútiť ho uvažovať na úrovni minút a sekúnd. V princípe je to možné, avšak situáciu prirovnám k stavu, keby sme chceli chodiť do mesta na nákupy (alebo voziť ráno deti do školy) na kamióne... Naviac, každá takáto úprava systému znamená novú zákaznícku implementáciu a pri prechode ERP na vyššiu verziu je potrebná nová reimplementácia konkrétneho riešenia, čo znamená obvykle ďalšie nemalé náklady.

- „Dajme to spraviť našim „ítéčkárom“ – ani toto nevyzerá ako zlý nápad. Šikovný programátor v internom IT tíme dokáže častokrát zrealizovať krásne riešenie, prostredníctvom ktorého sa napríklad dá monitorovať aktuálny stav výroby, či vyhodnocovať efektivita pracovníkov. Znamená to však vyčleniť čas pre vývoj a implementáciu takéhoto riešenia popri štandardných úlohách IT oddelenia a taktiež akceptovať riziko, že napr. po možnej personálnej zmene bude problematické dané riešenie naďalej udržiavať či nebodaj rozširovať a zdokonaľovať.

- Pre konkrétne požiadavky sa implementujú samostatné riešenia – napríklad systémy pre riadenie kvality (QMS), údržby (CMMS), či systémy pre meranie efektivity výrobných zariadení (OEE). Na prvý pohľad logické a zmysluplné riešenie. Avšak týmto spôsobom sa dostávame do stavu, keď máme vo výrobe väčšinu lokálnych menších systémov od rôznych dodávateľov, z ktorých každý rieši niečo iné a ktoré nie sú vzájomne prepojené.

Následky prvej cesty sa ukážu obvykle vtedy, keď sa narazí na technické obmedzenia daného riešenia, prípadne finančné obmedzenia výrobného podniku.

Nevhodnosť druhej cesty sa môže prejaviť tak, že často trvá neúmerne dlho, kým sa dané riešenie nasadí do prevádzky, prípadne nastanú problémy po odchode pracovníka, či nebodaj nasadenie úplne zlyhá.

Typický príklad, kedy sa ukáže nevhodnosť tretej cesty, je prípad vyhodnocovania efektivity zariadení (OEE). Zodpovedné vyhodnocovanie OEE znamená mať detailné informácie o príčinách výpadkov, kvalitatívnych defektoch, či dĺžke výrobného cyklu zariadenia. Taktiež je potrebné vziať do úvahy schopnosť obsluhy reagovať na jednotlivé príčiny výpadku, je potrebné poznať históriu údržby zariadenia, vedieť o dostupnosti náhradných dielov a podobne. Všetky tieto informácie sú síce dostupné, avšak často v rôznych systémoch či databázach (ERP, CMMS, QMS, a pod.). Získať tieto informácie a vytvoriť z nich ucelené a zmysluplné výstupy môže byť časovo aj finančne veľmi náročné.

Rozhodnutie o tom, ktorá cesta je tá správna, nie je jednoduché. Avšak všetky v princípe vedú ku filozofii MES systému.

„Manufacturing Execution System (MES), alebo Výrobný informačný systém, je taký systém, ktorý tvorí väzbu medzi podnikovým informačným systémom (napr. typu ERP) a systémami pre automatizáciu výroby (technologických procesov).“ (Wikipedia)

Výrobný informačný systém – Manufacturing Execution System je určený práve pre tú časť podniku, ktorú potrebujú výrobní manažéri pokryť – počíta na úrovni minút až sekúnd, je prepojený s výrobnými zariadeniami, zbiera údaje z výroby, vyhodnocuje ich a poskytuje nadradeným informačným systémom (napr. ERP).

Komplexný systém MES v sebe ukrýva riešenie pre štyri hlavné oblasti – výrobu, logistiku, kvalitu a údržbu, a často sa dokáže prepojiť s väčšinou – vo výrobe už implementovaných – samostatných riešení a komunikovať s nimi prostredníctvom štandardizovaných rozhraní.

Ďalšou možnou cestou je teda komplexný Výrobný informačný systém – MES. Takýto postup však volia dnes len tie najinovatívnejšie výrobné spoločnosti. Väčšina výrobných manažérov si myslí, že pôjde opäť o ďalší dlhý a drahý proces, akým bola implementácia ERP systému. Nemusia byť ďaleko od pravdy. Je skutočne niekoľko veľkých dodávateľov, ktorí úspešne implementujú komplexné a kvalitné MES systémy obvykle vo veľkých nadnárodných korporáciách (najmä v automobilovom priemysle). Samozrejme, ceny takýchto veľkých systémov bývajú adekvátne veľkosti zákazníkov, pre ktorých sú určené...

Ďalšou prekážkou býva požiadavka na funkcionalitu – napr. „Veď ja len potrebujem vedieť, kde sa presne nachádza ten-ktorý materiál vo výrobe! Na to predsa nepotrebujem nejaký komplikovaný MES.“ – pravda. Na toto nie je potrebný komplexný MES, len jeho časť...

Pri úvahách a rozhodovaní o budovaní MES systému sú (okrem jeho prínosov) dôležité dva pohľady:

- MES sa dá budovať postupne, po jednotlivých moduloch, na jednotlivé pracoviská či linky, alebo len vybraná funkcionalita. Ak sa do takéhoto postupného budovania investuje správne, úspory, ktoré prinesú jednotlivé etapy implementácie, je možné použiť na investície do etáp ďalších, čím sa postupne vybuduje komplexný MES, ktorý bude následne želaný stav ďalej udržiavať a pomocou ktorého bude možné riadiť trvalo udržateľný rozvoj podniku.

- Vďaka lokálnym výrobcom sú dnes MES systémy nasadené aj v omnoho menších podnikoch ako sú automobiloví giganti. Obavy z nepredstaviteľnej ceny, či z nedostupnosti flexibilnej lokálnej podpory, už dávno nie sú namieste.

Tretia skratka – MOM

Dnes často namiesto MES počúvame o MOM systémoch. Táto skratka sa zaviedla iba prednedávnom, keďže významovo lepšie pokrýva problematiku výroby. MES hovorí doslova o vykonávaní výroby, kdežto MOM je Systém pre riadenie výrobných operácií.

Aby sme to zbytočne nekomplikovali, jednoducho povedané – MES a MOM znamená v dnešnej dobe prakticky to isté...

Pri rozhodovaní, akou cestou sa výrobná firma vydá, je teda dôležité si uvedomiť, že neexistuje univerzálny spôsob ako sa dostať k cieľu. A zvoliť ten správny spôsob je niekedy veľmi náročné. Externí konzultanti vedia byť v tomto smere veľmi nápomocní – tým viac, čím bohatšie sú ich skúsenosti z podobných firiem.

A cieľ? Ten by mal byť jasný – vyrobiť kvalitný výrobok, vyrobiť ho včas a správnym spôsobom. Ak chceme toto dosiahnuť a udržať, akákoľvek cesta, ktorú si zvolíme, vedie ku podpore optimalizovaných procesov pomocou komplexného MES/MOM systému.