Neue Infrastruktur der Smart Industry: Intelligente Fertigung und ERP

10.10.2019

Die Einführung und Anpassung neuer Technologien wird zum Kernstück aktueller Unternehmensstrategien. Dies führt zu der dringenden Notwendigkeit, die etablierte Hierarchie der IT-Systeme zu strukturieren. Im Zeitalter von Cyber-Manufacturing und Autonomisierung wird die Position von ERP-Systemen neu bewertet, um sie optimal in die neue Smart Industry Infrastruktur zu integrieren.

Die Einführung von Industrie 4.0-Technologien und der digitalen Transformation hat das Prozessmanagement in der Fertigungs- und Logistikindustrie verändert. Unternehmen stehen unter dem Druck des Marktes, maßgeschneiderte Waren und Dienstleistungen zeitnah zu produzieren und zu liefern. Darüber hinaus sind Unternehmen verpflichtet, ihre inneren Prozesse ständig zu verbessern, die Betriebskosten zu optimieren und nachhaltig zu wachsen.

Die Einführung und Anpassung neuer Technologien sind grundlegende Rahmenbedingungen für Unternehmensstrategien und führen letztendlich zu der dringenden Notwendigkeit, die etablierte Hierarchie der IT-Systeme neu zu strukturieren. Im Zeitalter von Cyber-Manufacturing und Autonomisierung wird die Position von ERP-Systemen neu bewertet, um sie optimal in die neue Smart Industry Infrastruktur zu integrieren.

DISRUPTION

Die Digitalisierung und neue Technologien, die sich zunehmend auf die Fertigungs- und Logistikindustrie ausdehnen, verzerren die aktuellen Unternehmensmodelle. Sie verändern schnell die Funktionsweise von Geschäfts- und Lieferketten, das Verhalten der Menschen, den Betrieb von Softwareanwendungen und die Möglichkeiten, die sie bieten, und was Kunden wann erwarten können.

Die mit digitalen Technologien ausgeführte Automatisierung (Cyber-Automatisierung) hat die Grenzen zwischen Fertigungs- und Betriebstechnologien (OT) und Informationstechnologien (IT) völlig verwischt, was einen Weg zu neuen Geschäftskonzepten eröffnet und die Neubewertung etablierter Unternehmensprozesse ermöglicht. Dies führt dazu, dass Konzepte, Prozesse, IT-Technologie und Systeme von Unternehmen veraltet und obsolet sind. Unternehmen müssen sich auf einen signifikanten Wandel vorbereiten.

KATALYSATOREN

Das Internet verursacht schnelle Veränderungen in der Lieferkette, im Industriebetriebsmanagement und in den Geschäftsmodellen von Unternehmen. Da das Internet als offene und leicht erweiterbare Plattform aufgebaut wurde, ist es heute allgegenwärtig. Das Internet ist der Katalysator, der die Entwicklung von Technologien wie dem Internet der Dinge (IdD), dem Internet of Services (IoS) oder Cloud Computing-Diensten auslöst.

Wir erleben das Entstehen der API-Wirtschaft, wo Produkte, die wir einmal gekauft haben, heute Dienstleistungen sind, die wir mieten (Konzept EaaS - Everything as a Service). Diese Veränderung des Verbraucherverhaltens hat die Art und Weise, wie Geschäftskanäle sowie die Fertigungs- und Logistikbranche funktionieren, verändert.

HERAUSFORDERUNGEN

Die Kunden setzen Unternehmen ständig unter Druck, hochgradig maßgeschneiderte Waren und Dienstleistungen zeitnah zu liefern. Mit zunehmender Geschwindigkeit des Materialflusses muss auch der Informationsfluss beschleunigt werden. Andererseits führt die steigende Verfügbarkeit verschiedener Sensoren zu einem exponentiellen Wachstum der Unternehmensdaten.

Die einzelnen Vorgänge und Prozesse, von der Auftragsabwicklung über die Produktionsplanung bis hin zum Management großer Lieferketten, entwickeln sich heute in Echtzeit. Aus diesem Grund muss die zeitnahe Datenverteilung und -verteilung in möglichst kurzen Zyklen erfolgen. Intelligente Betriebsführung und der Grad der Wertschöpfung eines Unternehmens hängen von einer präzisen und zeitnahen Datenverarbeitung und deren anschließender Zuordnung ab.

Die Komplexität der produzierenden Unternehmen und die große Vielfalt ihrer Prozesse erzeugen ein ebenso komplexes digitales Ökosystem. Das digitale Ökosystem von Unternehmen besteht in der Regel aus einer Vielzahl von meist lizenzierten Anwendungen, proprietären Lösungen und Excel-Tabellen. Allerdings müssen die Systeme innerhalb der Unternehmensstruktur noch in mehrere geschäftsdefinierte Schichten eingeteilt werden.

Um die Geschwindigkeit der übertragenen Informationen zu erhöhen, müssen die Datenflüsse zwischen diesen Schichten dynamischer werden. Die Dynamisierung von Datenflüssen kann zu mehreren Problemen führen, wie häufigem Datenverlust, Dateninkompatibilität beim System-Upgrade oder Dateninkonsistenz in verschiedenen Datenbanken.

UMWANDLUNG

Die Zukunft der reaktionsschnellen, effektiven und qualitativ hochwertigen Fertigung liegt in den neuen Technologien. Damit Unternehmen die Vorteile dieser Technologien nutzen können (Vorteile wie erhöhte Produktivität und Produktqualität, eine Vielzahl von angebotenen Produkten, schnelle Lieferung von Produkten und Dienstleistungen entlang der Betriebskostenoptimierung), muss es zu einer drastischen Veränderung der aktuellen Entwicklungsrichtung und Struktur der IT-Systeme kommen. Diese Änderung hat einen wesentlichen Einfluss auf die Position von ERP-Systemen. Die aktuellen Trends in der IT-Entwicklung bieten mehrere Lösungen.

DEZENTRALISIERUNG

Das aktuelle System ist eine zentrale Struktur, die von der administrativen Ebene der ERP-Systeme (einschließlich verwandter Systeme wie SCM oder CRM) überragt wird. Die untere Automatisierungsschicht besteht aus einem Cluster von miteinander verbundenen Betriebstechnologien wie SPS, CNC, SCADA und anderen ähnlichen Systemen. Die Systeme Manufacturing Execution System (MES) und Manufacturing Operations Management (MOM), die die Prozesse steuern, sind zwischen den beiden Schichten eingeklemmt.

Die Positionierung der Schichten - autonome und grundsätzlich isolierte - ermöglicht keinen schnellen Fertigungsfluss und liefert andere Daten mit möglichst kurzer Reaktionszeit. Solche traditionellen Strukturen, bei denen die aktuelle Position der ERP-Systeme über der Automatisierungs- und Steuerungs-/Managementebene liegt, werden zunehmend zur Belastung und behindern die Entwicklung der notwendigen Infrastrukturen.

Für eine Änderung des Modells im Zusammenhang mit der Entstehung von vernetzten und digitalisierten Unternehmen (Fabrik) muss auch das Management des Datenflusses transformiert werden. Dies erklärt, warum heute die traditionellen Modelle des Datenmanagements überarbeitet werden, um den Herausforderungen interoperabler Systeme und ihrer Integrationsfähigkeit besser gerecht zu werden.

ERP-Systeme spielen auch eine ganz entscheidende Rolle bei der Transformation der veralteten traditionellen zentristischen Hierarchie in eine dezentrale Architektur. Durch diese Verschiebung rücken die Daten näher an die Stellen und Knotenpunkte, an denen relevante Entscheidungsprozesse stattfinden.

Unter Dezentralisierung versteht man die Fähigkeit einzelner Systemelemente, Entscheidungen autonom zu treffen, um ein gemeinsames Ziel oder eine gemeinsame Aufgabe zu erreichen. Diese Transformation wird von Smart Industry Systemen realisiert, die auf den Prinzipien moderner Manufacturing Operations Management (MOM) Systeme basieren.

Ihre Basis ist die Informationsinfrastruktur, die den Aufbau von cyberphysikalischen Produktionssystemen ermöglicht. Ein solches System ist in seinem Kern nicht zentralisiert, da es als miteinander verbundene Mikroanwendungen (oder intelligente Informationsagenten) konzipiert und konstruiert ist, die physische Objekte und nicht-physische Einheiten in der virtuellen Schicht darstellen. Die traditionelle Hierarchie wird somit durch ein Netzwerk von partiellen Logikdiensten ersetzt.

Für die nicht-zentristische Struktur und die Sicherung der Autonomie in einzelnen Entscheidungsprozessen müssen auch ERP-Systeme in Dienstleistungen zerlegt werden. In neuen Strukturen erreichen Daten einen Mehrwert, der in einzelnen Entscheidungsprozessen aufgewertet wird, da diese Daten ein intelligentes und agiles Fertigungs- und Logistikmanagement ermöglichen.

Der Umbau der Dateninfrastruktur von einem zentralen Speicher (Datensilos) in ein heterogenes Netzwerk wird schließlich administrative und verwaltungs-/kontrolltechnische Ebenen erreichen, was in naher Zukunft zur Verbindung von ERP- und Smart Industry-Systemen führen wird.

Dezentralisierung der Unternehmensinfrastruktur (Quelle: Deloitte)

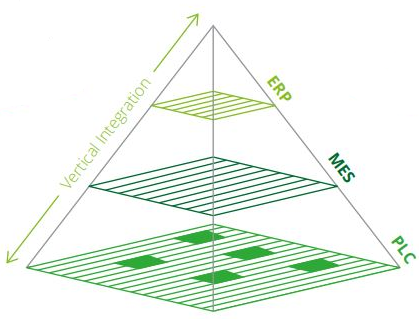

VERTIKALE INTEGRATION

Die Digitalisierung ermöglichte es, dass sich Schichten miteinander verbinden konnten. Dies bedeutet, dass eine Fertigungs- oder Logistikeinrichtung sofortigen Zugriff auf korrekte und zeitnahe Informationen über Material, Maschinen und menschliche Quellen hat. Die Verbindung zwischen Automatisierung (SPS), Management (Smart Industry System) und administrativer (ERP) Ebene ist die Grundlage der vertikalen Integration.

Mit der Virtualisierung kann eine direkte Echtzeit-Datenleitung zwischen der Fertigung und der obersten Etage eingerichtet werden, was zu einer flexiblen Produktionsplanung, Prozesstransparenz, detaillierter Rückverfolgbarkeit jedes Materials und Produkts (digitale Geburtsurkunde) oder KPI-Tracking OEE (Overall Equipment Effectiveness) und OLE (Overall Labor Effectiveness) führt.

Die vertikale Integration entwickelt sich immer mehr zu einem Werkzeug zur Verwaltung alltäglicher Geschäftsprozesse, die die Einbindung von mehr Informationsebenen und Bedienelementen erfordern. Geschäftsprozesse für Qualität, Wartung, Logistik, Produktdesign, Verkauf oder Betrieb wirken sich auf alle unternehmensinternen Aspekte aus, so dass ihre gegenseitige Koordination für die effektive Ausführung jedes Geschäftsprozesses entscheidend ist.

Vertikale Integration von Unternehmenssystemen (ERP-MES/MOM/PLC) (Quelle: Deloitte)

HORIZONTALE INTEGRATION

Produktionslinien, Transportmaschinen und -ausrüstungen, Lager und Materialien werden vom Smart Industry System über das Internet der Dinge (IdD) und das Internet of Services (IoS) verwaltet. Das Internet nutzt das gleiche Prinzip, mit dem es die Vernetzung der Dinge steuert, um die Vernetzung der Dienste zu erreichen, d.h. Aktivitäten, die sich während der Produktions- und Logistikprozesse innerhalb oder außerhalb eines Unternehmens entfalten sollen. Um eine reaktionsschnelle innerbetriebliche Versorgung (Intralogistik) zu realisieren, müssen die Prozesse der internen Logistik und des Bestandsmanagements (Warehouse Management System) mit den Produktionsprozessen entsprechend synchronisiert werden.

Die einzelnen Faktoren, bestehend aus den Anlagen und Werkzeugen der Prozess- und Logistikindustrie, dem Lager, dem Material - können auf einen Datensatz zugreifen, über den sie auf relevante Informationen zugreifen, um Echtzeitentscheidungen zu treffen. Für die zeitnahe Übermittlung von angefordertem Material, z.B. vom Lager zu Produktionslinien und Arbeitsplätzen, müssen mehrere Mikroanwendungen über das Internet of Services (IoS) miteinander verbunden werden. So wird auch das Auftreten von ungeplanten und Krisensituationen vermieden, die die Fertigung oder den Materialfluss lähmen können. Zusammen bilden das Internet der Dinge (IdD) und das Internet of Services (IoS) die Essenzen der Smart Industry Systeme.

Horizontale Integration der intelligenten Industrie (Quelle: Deloitte)

NEUES PARADIGM

Jedes Produkt kann in Industrie 4.0 original (Individuelle Anpassung an die Anforderungen und Anforderungen des Einkaufs) sein, so dass es sehr schwierig wäre, Produktionsunternehmen traditionell zu optimieren, um eine groß angelegte Produktanpassung in der Massenproduktion zu erreichen.

Der Informationsfluss zwischen verschiedenen Endpunkten erleichtert die Kommunikation mit Lieferanten (Auftragnehmern) und Händlern. Die operative Effektivität wird auch durch die Optimierung der Lieferkette in Echtzeit und die Bedarfsprognose auf der Grundlage von Datennachweisen erreicht. Eine höhere Reaktionssynchronisation zwischen Angebot und Nachfrage reduziert die Bestandskosten und erhöht die Qualität der Dienste.

Das neue Paradigma der vernetzten, digitalen und intelligenten Unternehmen und Lieferketten basiert auf einer nahtlosen vertikalen und horizontalen Integration. Die Störung der zentristischen Strukturen von ERP-Systemen und Datenmanagement steht im organischen Zusammenhang mit dem neuen Modell der dezentralen (verteilten) Betriebsführung, auf dem neue Smart Industry-Systeme aufgebaut werden. Die Verbindung von Internet der Dinge (IdD) und Internet of Services (IoS) verbindet ERP-Schicht und Smart Industry-Systeme.